随着微加工技术的快速发展, 对微挤出模具微细结构的加工成为现实, 也促进了微挤出成型技术的发展。微挤出成型制品多数具有尺寸微小( 外径小于 2 mm,壁厚小于 0. 2 mm) 、 几何精度高等特点,这对微挤出成型工艺提出了更高的要求。受挤出成型工艺技术的制约, 目前国内的微挤出成型介入导管几乎都是从国外进口,而且价格十分昂贵, 这严重制约了我国介入导管临床的应用。

微挤出成型工艺是微挤出成型技术的重要环节之一,目前国内外对其研究仍然处于初级阶段。具体研究现状如下: 在国外,美国麻省理工学院 Tseng,Lareau, Henry, Dillon 等对聚丙烯材料进行一系列的挤出成型试验, 研究了螺杆转速、 模具温度、 牵引速度、 口模成型段的长度等对模具内流体速度、 压力降、 聚合物熔体粘度、 制品的力学性能的影响;印度理工学院的 Bhattacharyya 等研究了纳米填料对热塑性聚氨酯的影响, 通过试验得到了挤出温度是180 ℃ ,螺杆转速是 100 r /min 时, 纳米填料和聚氨酯混合的稳定性可持续 4 - 5 分钟。在国内,北京化工大学邹维东研究了模具温度、 螺杆转速、 型腔注气量和拉伸距离对聚氨酯三腔导管挤出成型的影响,结果表明模具温度对微管成型质量的影响最为显著; 北京化工大学黄伟等研究了牵引速度、 螺杆转速和型腔注气量对聚酰胺双腔医疗导管挤出成型精度的影响,结果表明型腔注气量对导管成型精度影响最大; 华南理工大学龚炫、 陈应文等以牵速度、 注气量、 模具温度、 螺杆转速、 注气胀大等挤出工艺对聚酰胺导管尺寸的影响进行了模拟和试验研究,结果表明模具温度对管壁厚影响较大,并且随着牵引速度的增加, 管尺寸减小, 减小趋势有所衰减。

综上所述,国内外对小口径导管的研究较多,并取得了一定的成绩。但是, 对外径小于 2 mm, 壁厚小于0.2mm 的导管挤出成型工艺研究甚少。众所周知,管尺寸越小,挤出成型工艺对其影响就越明显,管尺寸就越难控制。本文通过挤出成型工艺试验,研究了模具温度、 牵引速度和螺杆转速对聚丙烯和聚氨酯两种粘度不同的材料导管挤出成型的影响规律,并得出了剪切粘度较小的聚丙烯导管径向尺寸要大于剪切粘度较大的聚氨酯导管径向尺寸。

1单腔医用介入导管挤出模具设计和制造

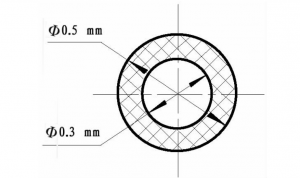

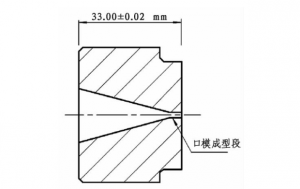

单腔医用介入导管截面形状如图 1 所示, 由一个圆型腔和均匀的壁厚组成。导管材料为中国石油天然气股份有限公司生产的 T30S 聚丙烯( PP) 和德国拜耳生产的 5377A 聚氨酯( TPU) 。PP 适合挤出的温度范围是 185 ℃ - 275 ℃ , TPU 适合挤出的温度范围是 170 ℃ - 210 ℃。

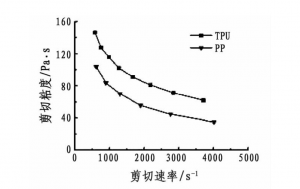

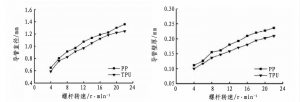

通过 Rosand-RH7 双料筒毛细管流变仪和直径为 0. 5 mm、 长径比为16∶ 1 的圆形口模进行流变实验,剪切速率取 500 - 4000 s - 1, 可分别获取 PP 和TPU 的剪切粘度与剪切速率的关系曲线, 如图 2 所示。由图 2 可知, 在同样的剪切速率下, PP 的剪切粘度要小于 TPU 的剪切粘度, 从而可知 PP 的挤出体积流率要大于 TPU 的挤出体积流率。

图 1 单腔导管截面

图 2 PP 和 TPU 的剪切粘度与剪切速率曲线

1. 1 口模截面设计

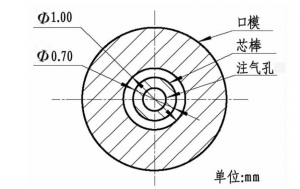

由图 1 单腔医用介入导管的截面形状, 设计其口模截面,如图 3 所示。

图 3 单腔导管口模截面

1. 2 挤出模具成型段设计

成型段长度是挤出模具最重要的结构参数,其长度直接决定着挤出导管的质量和产量。如果

成型段长度不足,将会导致制品严重地挤出胀大,挤出的导管截面形状将无法控制; 如果成型段长度太长,模具内的压力损失将会变大,将使挤出体积流率减小,进而使制品产量也会相应地减小。

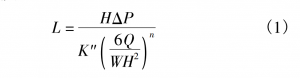

根据成型段长度计算公式( 1) , 可计算挤出模具成型段长度。

其中,L, W, H 分别是口模成型段的长度, 口模截面流道的平均周长和宽度; ΔP 是口模成型段处的压力降; Q 是体积流率; n 是非牛顿指数; K” 是流体稠度。

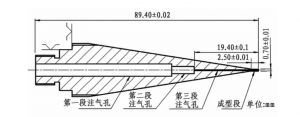

挤出模具的口模和芯棒设计分别如图 4 和图 5所示。

图 4 单腔口模

图 5 单腔芯棒

1. 3 挤出模具的制造

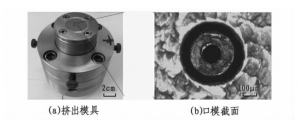

单腔医用介入导管挤出模具制造的难点在于芯棒微细结 构 的 加 工。针 对 芯 棒 成 型 段 直 径 尺 寸( 0. 7 mm) 微细、 易变形、 易断裂等难于加工的问题,采用微细电火花成型加工技术, 实现了成型段的精密加工; 针对芯棒内部大深径比的注气孔难于加工的问题,采用微细电火花阶梯孔渐进式加工方法,实现了芯棒注气孔的加工。装配后的挤出模具如图 6所示。

图 6 单腔导管挤出模具

2挤出试验

2. 1 试验材料、 设备和方法

试验材料为上面所提及的挤 出 级 的 聚 丙 烯( PP) 和聚氨酯( TPU) ,挤出试验设备是美国戴维斯公司制造的型号为 HPE - 100H 的单螺杆挤出机( 螺杆直径为 25 mm,长径比为24∶ 1) , 如图 7 所示。

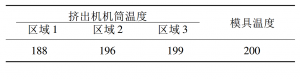

导管尺寸由苏州欧卡精密光学仪器有限公司制造的工具显微镜( 型号为 VTM - 3020F) 进行测量。根据PP 和 TPU 的特性, 挤出机机筒从入料口到出料口被分成三段加热区间, 挤出模具的温度被设定为200 ℃ ,如表 1 所示。试验前,PP 和 TPU 放入 70 ℃烘干箱内分别持续加热 1 小时和 3 小时烘干。

图 7 单螺杆挤出机

表 1 试验温度 ℃

在挤出模具里,聚合物被挤出成型。导管通过牵引机牵引,经过冷却水箱冷却,并在常温下吹干、切割,最后获取导管。在每个试验工艺下,切割五段导管,并测量尺寸,取其平均值, 以此获取挤出工艺参数对导管尺寸的影响规律。

2. 2 试验

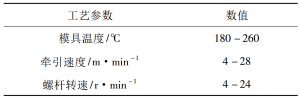

影响导管尺寸的工艺参数主要包括模具温度,牵引速度和螺杆转速。在试验时,导管型腔注气速度为 6 mL /min。根据挤出经验, 挤出工艺参数被设定为如表 2 所示。本文螺杆速度代表挤出速度。

表 2 导管挤出工艺参数

3结果与讨论

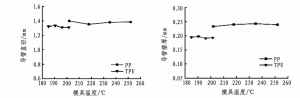

3. 1 模具温度对 PP 和 TPU 导管直径和壁厚影响

在进行模具温度对 PP 和 TPU 导管直径和壁厚影响的挤出试验时,螺杆转速为 4 r /min, 牵引速度为 6 m /min。模具温度与导管尺寸的关系曲线如图8 所示。由图可知,模具温度对导管尺寸的影响很小,同时, PP 导管尺寸大于 TPU 导管尺寸。由图 2可知,PP 的剪切粘度小于 TPU 的剪切粘度,所以,PP 的挤出体积流率要大于 TPU 的挤出体积流率,进而可知挤出的 PP 导管尺寸大于 TPU 导管尺寸。

3. 2 牵引速度对 PP 和 TPU 导管直径和壁厚影响

在进行牵引速度对 PP 和 TPU 导管尺寸影响的试验时,模具温度为 200 ℃ ,螺杆转速为 4 r /min。

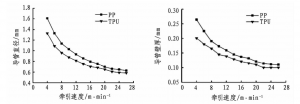

图 9 是牵引速度与导管尺寸的关系曲线。在恒定的挤出速度下,伴随着牵引速度的增加,导管尺寸呈非线性减小。恒定的螺杆转速意味着挤出速度不变,挤出的体积流率保持不变。当牵引速度逐渐增加时,导管尺寸逐渐减小。

图 8 模具温度与导管尺寸的关系曲线

图 9 牵引速度与导管尺寸的关系曲线

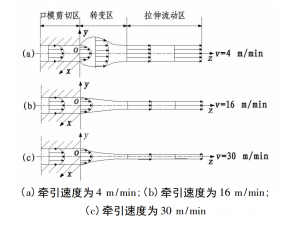

由图 9 可以看出, 导管尺寸减小的变化率越来越小。主要原因为: 根据试验观察和分析可知,挤出现象被描述如图 10 所示。在挤出过程中,刚离开口模的聚合物大分子脱离口模的约束, 快速恢复到自然卷曲状态,进而出现挤出胀大现象,如图 10( a) 所示。同时,在较低的牵引速度下,恢复后卷曲状大分子逐渐被拉直,因而导管尺寸减小的变化率非常大。

在图 10( b) 和图 10( c) 中, 随着牵引速度的继续增加,大分子逐渐被拉伸到了极限,进而出现了分子间的相对滑移,导管径向收缩减慢,导致导管尺寸减小的变化率逐渐变小。

此外,由图 9 还可以看出, PP 导管尺寸比 TPU导管尺寸更大。在相同的螺杆转速下, 与 PP 相比,TPU 的剪切粘度更高,如图 2 所示。因此,从模具中挤出的 PP 体积流率要大于 TPU。进而, PP 导管尺寸要大于 TPU 导管尺寸。

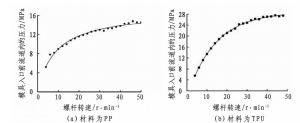

3. 3 螺杆转速对 PP 和 TPU 导管直径和壁厚影响

在进行螺杆转速对 PP 和 TPU 导管直径和壁厚的影响试验时, 模具温度为 200 ℃ , 牵引速度为 6m /min。螺杆转速与导管尺寸的关系曲线如图 11所示。伴随着螺杆转速的增加, 导管尺寸呈非线性地变大。主要原因在于模具入口前的压力呈非线性变化,如图 12 所示。

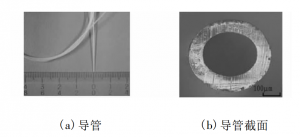

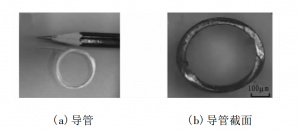

在图 2 中,由于 PP 的剪切粘度小于 TPU, PP 导管的挤出体积流率大于 TPU 导管的挤出体积流率,所以,PP 导管尺寸大于 TPU 导管尺寸。由上面试验和分析可知, 挤出的单腔导管如图13 和图 14 所示。图中所示导管满足设计要求, 并且有很好的挤出一致性。

( a) 牵引速度为 4 m /min; ( b) 牵引速度为 16 m /min;

( c) 牵引速度为 30 m /min

图 10 伴随着牵引速度的增加离开口模后的导管尺寸变化

图 12 模具入口前流道内的压力

图 13 PP 导管

图 14 TPU 导管

通过对 PP 和 TPU 导管挤出工艺的试验研究,结果表明: 模具温度对导管尺寸影响较小; 牵引速度和螺杆转速对导管尺寸的影响呈非线性变化; PP 的剪切粘度小于 TPU 的剪切粘度, PP 的挤出体积流率大于 TPU 的挤出体积流率, 因而在同等挤出工艺条件下, PP 导管尺寸大于 TPU 导管尺寸。

来源:医用塑料(作者:靳国宝,李修明,宗兆洋,刘 童,陈秀秀,李泽恒)