通过SIGMASOFT®虚拟成型展现更透明的LSR成型过程

2023-05-26

液态注射成型(LIM)工艺常常具有挑战性,使用SIGMASOFT®虚拟成型可以获得更透明的LSR成型过程。借助SIGMASOFT®虚拟成型,您可以提前了解工艺,并对材料、模具和工艺做出正确决策。

LSR产品因其良好的生理性能和热稳定性而逐渐受到欢迎。医疗、婴儿护理和汽车市场的需求快速增长。然而,在液态注射成型中生产LSR产品具有挑战性。

首先,模具面临一系列的挑战,如温控、排气、毛边、冷流道设计优化及高废品率等。此外,由于流变特性和硫化动力学,LSR仅提供较小的工艺窗口。因此,模具制造商经常寻求模拟的帮助。可靠的产品质量和工艺稳定性的预测,借助SIGMASOFT®虚拟成型技术来实现。

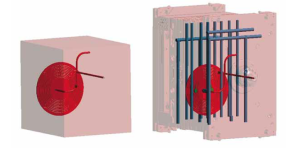

传统模拟中,假设在均匀的模温和理想的边界条件下进行,仅考虑产品和流道(图1,左)。这仅适合简单的评估,很少能提供可靠及更深入的结果。SIGMASOFT®虚拟成型方法不仅考虑所有几何组件及其材料特性(图1,右),还会考虑整个工艺过程,考虑模具组件和材料之间的所有相互作用。

图1:传统模拟方法的设置(左),SIGMASOFT®虚拟成型方法的设置(右)。

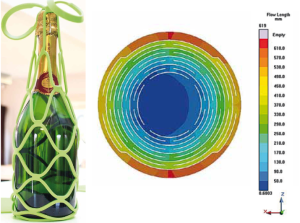

该产品体积大于70cm3且几何形状交错复杂,注定了产品需要有非常稳定的流动和交联性能,才能确保可靠的注射工艺。当考虑整个过程和模具时,更容易对工艺进行详细分析,并发现优化潜力。为了确保工艺能力,稳定的流变特性及硫化动力学、复杂的加热、冷流道设计等至关重要。

SIGMASOFT®虚拟成型不仅计算模具加热,还计算几个循环,在计算机上重现实际生产过程。模具工程师可以评估和优化产品、模具及工艺,而无需昂贵的反复试错及浪费资源。

图2:交错的几何形状、最大流长619mm,使得携带网的生产具有挑战性。

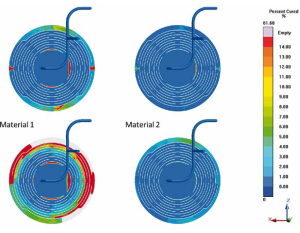

第一步,需要确定合适的生产材料。现有两种不同的LSR材料进行筛选。传统的模拟方法在180°C均匀模温下,进行第一次快速评估,结果显示两种材料均符合生产需求(图3,上)。然而,使用SIGMASOFT®虚拟成型方法,进行第二次深入评估,结果显示两种材料的成型有明显差异。SIGMASOFT®虚拟成型考虑模具加热以及达到热稳态的第25次循环时,其中一种材料由于过早硫化而无法完全充填型腔(图3,左下)。相比之下,第二款材料仍然确保了良好的充填性能和产品质量(图3,右下)。

图3:传统模拟方法下评估材料的充填(上),SIGMASOFT®虚拟成型评估材料的充填(下)

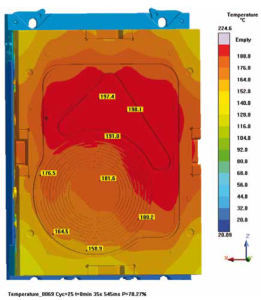

造成这种不同结果的原因是模具内部的温度分布。传统的模拟方法假设温度均匀,但实际模具却显示出相当大的温差。仔细观察达到热态后的动模,结果显示在型腔内部温差达到30°C以上(图4)。

图4:在热稳定状态下,动模温差超过30°C。

为了获得更平滑的硫化性能和更平衡的充填,可以尝试改变功率设置或加热棒的不同组合。这两个选项都可以在生产之前,在计算机上进行安全评估,然后再对实际模具进行更改。

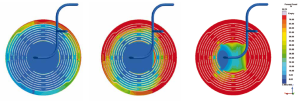

图5:从左到右硫化时间分别是25.5 s、29.5 s、35.5 s时的硫化度。

在计算机上完成评估后,当生产开始时,计算结果与实际情况的一致性得到了确认。

图6:10 cm³、40 cm³和60 cm³(从上到下)的实际短射图与模拟结果的对比。

在2023 Medtec展会现场,SIGMASOFT®将通过多个实际案例多角度来展示LSR方面的模拟与优化。