国际医疗器械展览会Medtec扒一扒多层医用导管加工技术

2024-09-25

国际医疗器械展览会Medtec认为,多层导管挤出技术的突破将医用导管的应用推向了一个新的高度。

在医疗器械行业中,微创手术技术的发展趋势是需求更小、更具创新性的医疗器械。作用于血管或其他组织的器械要求医用导管具有更高的精度,更严格的公差和附加的功能。随着导管设计变得越来越复杂,生产它们所需的挤出技术也越来越复杂。毫无疑问,多层导管挤出技术是最前沿的挤出技术。

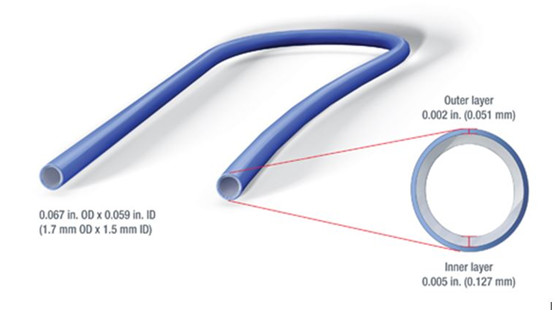

多层挤出或共挤出可以定义为同时挤出多层材料以生产多层导管。多层技术主要用于改善功能:将可焊接材料与具有某些其他性能特性的材料(例如润滑性)结合起来。这些结构还可以提高性能并可能降低整体组装和材料成本,使得医疗器械对于客户而言更具成本效益;其他功能可包括添加活性材料层,例如亲水性、生物可吸收性或药物洗脱层。目前用于为当今医疗器械生产多层产品的技术和材料已经大大提高,并为设计人员提供了关于优化尺寸、材料和功能的大量选择机会。

在医疗器械中使用多层导管可以:

-

为导管外部和内部表面创建具有不同特性的导管表面;

-

具有不同特性的材料可以组合以创建独特的导管特性;

-

活性材料位于其最佳位置;

-

可粘接材料位于内部或外部,实现自组装,便于组装复杂的医疗器械。

多层管挤出设备

多层导管的加工,需要技术人员将各种各样的挤出机和下游设备拼凑在一起。使用这种较差的方法,很可能各种挤出机都在同一平面内,导致更长的流动通道,增加挤出压力和增加材料加工时间。通常这种情况所需的导管层配比与挤出机的最佳输出不匹配,这可能导致螺杆速度太高或太低。这会导致生产出具有较差力学性能的导管。

更甚者,各种不同挤出机、加料系统和牵引装置上的无数操作界面,操作员必须在整个生产过程中进行监控。这通常导致导管加工过程中出现各种问题。

现代多层导管挤出加工设备更可能是一个完全集成的生产线,具有单一操作员界面,可实时监控,控制和记录整个挤出系统。选择每个聚合物层的挤出机以提供不损害材料机械性能的所需输出速度范围。它们的位置使材料停留时间最短,并且通常一个或多个挤出机可垂直安装或以45°角安装。通常,多层系统中的一个或多个挤出机将是微挤出机,其输出低至每小时50克,允许单层仅为几微米厚。这些微型挤出机的制造商使用创新的挤出机设计,以确保标准塑料颗粒在挤出机的进料部分中很好地进行,而不会损失稳定性。

国际医疗器械展览会Medtec将在现场同期举办技术论坛E:医疗器械诞生的助推器——创新医用材料/配件及精加工论坛,本次会议将结合生物医用材料、精密配件及生产中精密的加工工艺在医疗器械中的应用为器械生产商和供应商提供交流平台。现在预登记参观参会限时免费>>>

系统还可具有在线测量系统,不仅使用红外线技术或超声波技术,不仅可监测外径,还可监测壁厚和内径。这些系统通常为挤出机,牵引装置和气动或真空定型提供闭环控制,以确保在整个挤出过程中保持最精确的尺寸控制。

客户期望的驱动,导致这种统计过程控制系统大量使用,并且提高监管机构对产品的要求。然而,薄壁管的精确在线测量对医疗器械制造商而言,依然是一个不小大的挑战。目前,多层医用导管制造商必须使用放大倍率高达350倍的高放大率视频监测样品。

材料

现阶段,设计多层管,可使用的热塑性材料很多。最常用的材料是传统上用于制造医用管的材料,例如聚酰胺(PA)、热塑性弹性体(TPE)、聚氨酯(PU)、聚氯乙烯(PVC)和聚烯烃(PE)。这些材料可以定制为包括药物洗脱成分,放射性物质,填充剂和/或颜色。但是,设计者必须考虑材料的加工温度,流动特性和熔体粘度。例如,不可能共挤出高熔点、高粘度的材料,如聚醚醚酮(PEEK),其熔融温度约为300 °C ,聚乙烯等材料的熔融温度约为50℃。因为温差太大,兼容材料在挤出在一起时会粘合。为了组合两种化学上不同的材料,必须使用连接层。

国际医疗器械展览会Medtec认为,多层导管挤出技术特别适用于挤出具有特定功能、且价格昂贵的新型或活性材料,因为它允许适当地设计这些材料在导管上的位置。常见的例子是药物洗脱材料需要在导管外层上,或需要将高度润滑的材料放在导管内层上。而且,由于多层导管可考虑将薄层放置在最有效的位置,因此具有成本优势。

结语

多层导管在医疗设计中的创新使用彻底改变了我们解决大量医疗问题的方式。在未来,随着挤出工具和机器设计技术变得更加先进,再加上过程控制和测量系统的改进,我们希望通过更小、更薄和更多功能的多层导管来实现更高的精度。随着时间的推移,多层挤出生产线将变得更加专业化,并结合其他挤出技术,如多腔挤出、锥形挤出、“线上”挤出和间断/间断层挤出。

文章来源:医疗塑料