医用球囊成型工艺与壁厚关系研究

2018-05-17

引 言

医用球囊作为球囊导管的核心组成,在人体血管成形术中担任血管预扩张、塑形和支架输送的重要作用。球囊有很高的使用和安全性要求,要求在额定压力下保持一定的形状而不破裂、足够的柔软度以通过弯曲的血管、足够的刚度以支撑支架。现如今球囊的生产成功率并不高,实际的球囊生产成功率只有50%左右,且随着球囊长度的增加而降低。

球囊成型率较低的原因,除了管坯本身因素外,主要与过程工艺密切相关。一般新球囊成型之前需进行多次工艺调试,即所谓试错才能找到适当的工艺。这种传统的试错法,特别是对于多种规格尺寸的球囊生产,时间和花费会非常大。这些无疑极大地提高了球囊的生产成本,最后并体现在临床治疗费用上。因此对球囊成型过程工艺与球囊壁厚关系的研究非常重要。

对于球囊成型过程的研究,一直以来是一种“黑箱”艺术。球囊的成型过程复杂,期间伴随着温度、拉伸速度、吹胀压力等多个工艺参数的变化,数值模拟有一定难度。目前,国内外有关球囊成型的数值模拟研究报道较少,仅有Menary和 Armstrong两人通过ABAQUS有限元软件对球囊成型的一次拉伸阶段进行了数值模拟,然后借助高速摄像机拍摄的球囊成型过程与模拟过程比对,验证了模拟的正确性。

数值模拟法为球囊成型机理的研究提供了一种新的思路,它可以代替试错实验快速确定管坯的尺寸及成型过程参数的优选,因此为克服传统试错法的弊端,促进新球囊的开发以及球囊生产过程适当工艺条件的确定,本研究采用有限单元数值分析方法,研究球囊成型过程工艺与壁厚的关系。

1

球囊成型过程与工艺参数

由于球囊要求苛刻,大部分球囊材料采用PA12。PA12具有表面光滑、良好的热塑性、尺寸稳定性、化学稳定性、熔点低和易加工的特点,可以满足医用球囊的要求。本文数值模拟的对象取材料为PA12的PTA球囊,规格为9×40mm。

图1 球囊成型过程示意图

球囊的成型过程可以用双轴拉伸的机理来解释。PA12材料被加热到玻璃化温度和黏流温度之间以后,通过双轴拉伸取向成型。目前,球囊的生产工艺大多采用INTERFACE公司提供的生产工艺。该工艺流程被分为两步,第一步是在料管拉伸机上对管坯进行拉伸,生成料泡;第二步是将料泡置入模具中,在球囊成型机上进行球囊成型。成型示意图如图1所示。本研究借助有限元软件,模拟球囊在成型机上的成型过程。

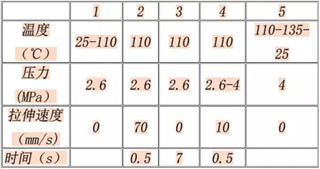

球囊成型的关键是在球囊成型机上工艺参数设置。按照工艺参数的变化,可将其过程分为五步,本研究球囊每步的工艺参数设置如表1。

表1 球囊成型参数

第一步是将料泡置入球囊成型机模具后,通入氮气,保持低压压力为2.6MPa,逐步升高模具温度到110℃。

第二步是模具达到指定温度110℃时,对料泡进行双向拉伸,模具内压力保持低压2.6MPa,两端夹具的拉伸速度为70mm/s,拉伸距离为35mm。

第三步是稳定经过第一次拉伸后成型的型坯。

第四步是升高压力的同时对料泡进行二次拉伸,两端夹具的拉伸速度为10mm/s,拉伸

距离为5mm。二次拉伸的目的是通过高压使球囊完全贴合模具壁,并减薄其锥部与中间段。

第五步是加热保压和冷却脱模阶段,这一步是为了使成型好的球囊完成结晶取向,并将取向的高分子链冷却固化下来。

球囊成型最关键的部分就是第二、第三和第四步,这三步决定了球囊的外形及壁厚分布。由于在这三步工艺中,模具温度并未变,所以本研究模拟采用等温模型对球囊在低吹压力下的一次拉伸和高吹压力下的二次拉伸成型进行数值模拟。

2

数值模拟模型与材料参数

2.1 几何模型

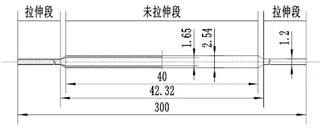

在球囊成型机上,参与球囊成型的主要部分为左、右两端夹具、模具和料泡。夹具和模具在成型过程中认为是刚体,基本不变形。料泡在成型过程中为变形体,经历了大变形。料泡和目标球囊的结构和尺寸分别如图2、图3所示。

图2 料泡的结构尺寸

图3 目标球囊的结构尺寸

2.2 网格划分

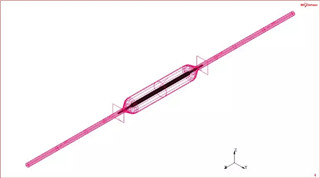

最终球囊成型的结构为薄壁结构,且料泡其他方向尺寸远大于壁厚尺寸,所以选用薄壳单元。对料泡进行网格划分如图4,料泡的拉伸段不参与成型,网格划分相对疏一些;而料泡的未拉伸段是球囊成型的主体,网格划分密一些。网格单元总数为12240。

图4 球囊成型有限元模型

2.3 材料参数

料泡未拉伸段材料模型选为yeoh高弹模型,拟合PA12双轴拉伸应力应变曲线得到模型参数为C10=5.04808、C20=-0.0162656、C30=0.00445334。PA12作为一种半结晶塑料,经过拉伸取向之后,结晶度提高,导致其玻璃化转化温度也提高。在球囊成型过程中,料泡拉伸段不参与成型,所以这里设为线弹性材料,弹性模量为200MPa,泊松比为0.33。

3

模拟结果的验证

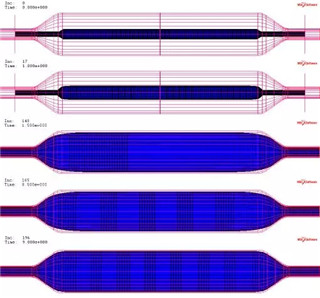

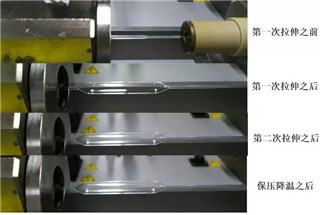

球囊成型的数值模拟过程与实验过程的比对见图5。一次拉伸结束后,球囊基本已经成型,从数值模拟中可以看出,只有模具的锥部倒角部分还没有贴壁成型。在二次拉伸结束后,球囊在高压和拉伸作用下已经完全贴壁,这时球囊已经完全成型。对比二者,数值模拟所描述的球囊成型过程和实际过程相符合。

图5 球囊成型的数值模拟过程与实验过程比对

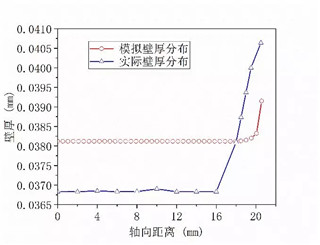

数值模拟结果与实际成型球囊工作段的壁厚分布对比图如图6所示。二者有相近的变化趋势,尽管二者存在差异:工作段主要部分的实际壁厚值比模拟的壁厚值小,靠近锥部部分实际壁厚值大于模拟的壁厚值。实际值整体偏小的可能是由于一次拉伸和二次拉伸结束以后高温保压和冷却阶段,材料产生结晶和回缩导致壁厚减小,这在模拟中没有考虑。

锥部附近壁厚模拟值偏大的原因可能是模拟采用的本构方程没有考虑粘性因素,实际加工时的PA12会有一定的粘性,粘性会导致材料在锥部附近堆积。鉴于以上分析可以确定数值模拟方法考察工艺参数对球囊工作段中间点壁厚的影响是可行的。

图6 球囊工作段壁厚分布对比图

4

球囊壁厚与工艺参数关系

实际生产过程中,球囊的壁厚指的是工作段中间点和两端的三点壁厚。中间点的壁厚一般会小于两端的壁厚,是球囊最易爆破的点。所以本研究主要是研究工作段中间点壁厚与球囊成型工艺参数的关系。

4.1 工艺参数对球囊壁厚的影响

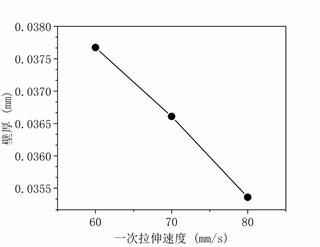

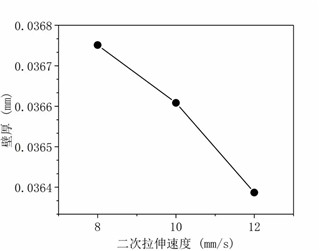

考虑拉伸和吹胀压力工艺:一次拉伸、二次拉伸速率、低吹压力、高吹压力四个因素对最终中间段壁厚的影响。其他工艺参数为定量,分别以一次拉伸速度和二次拉伸速度为变量,拉伸速率对成型壁厚的影响结果如下图7和图8,可以看出拉伸速度越大,球囊壁厚越小。其中二次拉伸速度对中间壁厚的影响较小。

图7 不同一次拉伸速度

图8 不同二次拉伸速度

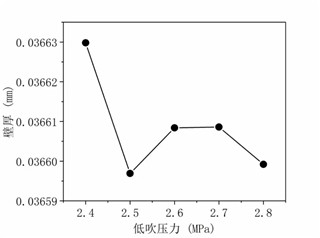

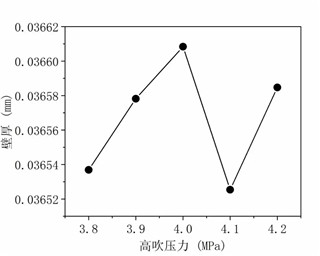

从球囊壁厚大小的变化范围来看,图9和图10,低吹压力相比拉伸速度对球囊壁厚的影响较小。吹胀压力的大小和球囊壁厚之间呈现非线性关系,这也是由于材料的非线性引起的。球囊在一次拉伸完成的情况下,已经基本成型,高吹压力的目的是使球囊与模具未贴合部分实现紧密贴合。高吹压力的变化会造成球囊的中间壁厚的波动,但是波动的幅度也是很小的。总的来说,吹胀压力对球囊的壁厚为非线性的影响关系。低吹压力对球囊的中间壁厚有一定的影响,高吹压力对球囊的中间壁厚影响很小。

图9 不同低吹压力

图10 不同高吹压力

4.2 正交实验

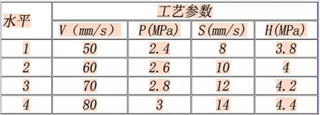

根据实际的加工工艺参数和范围,对于一次拉伸速度(V),低吹压力(P),二次拉伸速度(S),高吹压力(H)这四个因素进行正交实验。每个因素设置四个水平,对4因素4水平,选取田口型正交表作为实验方案,如表2所示。

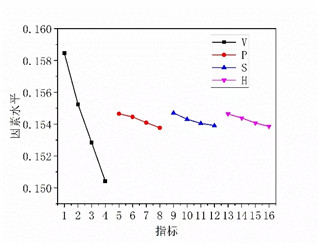

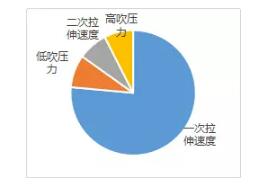

正交实验结果通过极差分析,发现对壁厚影响大小的排序为:一次拉伸速度>低吹压力>二次拉伸速度>高吹压力,参见图11和图12。

表2 工艺条件因素水平表

图11 因素水平与指标趋势图

图12 各工艺条件对壁厚的影响占比图

4.3 成型工艺参数与壁厚关系的回归模型

根据正交实验结果建立工艺参数与壁厚的回归模型。设一次拉伸速度(V)、低吹压力(P)、二次拉伸速度(S)和高吹压力(H)为回归模型变量,目标函数f(x)为壁厚。将壁厚与各参数之间关系表示成如下函数:

f(x)=rVqPyStHk (1)

其中,V、P、S、H为工艺参数,r,q,y,t,k为模型系数。结合模拟结果,运用数学软件matlab对式(1)进行拟合,得到壁厚与工艺参数的函数关系如下:

f(x)=0.06694V-0.10597P-0.02556S-0.00916H-0.03473(2)

对拟合的模型进行显著性检验。其中,F=5.19>F0.05(4, 11) =3.36,表明拟合的模型回归效果显著,符合F检验。相关系数R=0.9978和1很接近。经实验结果检验,拟合曲线和实际结果一致,表明该回归模型可以较好地表达壁厚和工艺参数之间的关系。

5

结论

本文采用球囊的实际成型工艺对球囊成型过程进行了数值模拟,经与实际结果比较,验证了数值模拟的可行性与正确性,表明数值模拟的方法能够用于球囊成型过程研究。在等温的条件下,对球囊成型过程的一次拉伸和二次拉伸数值模拟结果显示,一次拉伸速度是决定球囊壁厚的主要因素。

基于球囊成型工艺参数因素进行了正交实验计算,根据所得结果建立了工艺参数与球囊壁厚关系的回归模型。该模型可以用于成型工艺参数范围内,快速优选球囊成型的拉伸速率与吹胀压力工艺组合。

目前对球囊成型过程进行的是等温数值模拟,下一步的工作应着眼于考虑温度的材料本构模型的研究,以期取得更完善的结果。

感谢北京化工大学云计算平台给予的大力支持。