塑料接合 – 您知道有哪些选择吗?

2019-07-26

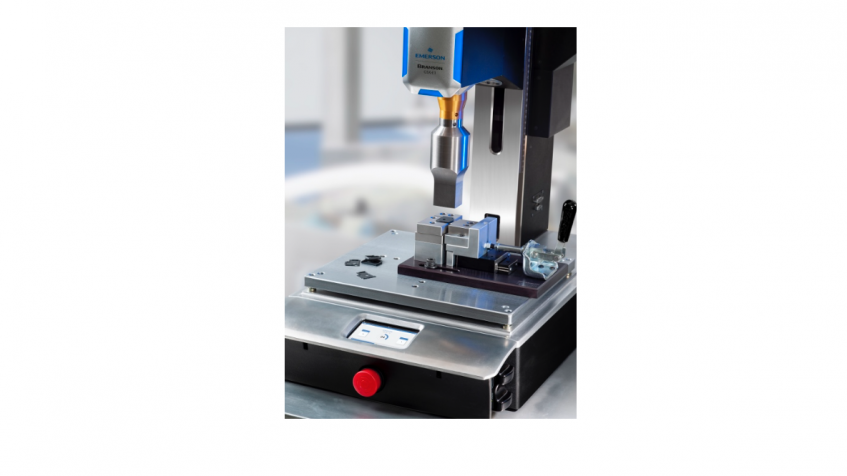

Branson GSX 超声波焊接机兼具精确性和控制性,能够满足精致小巧塑料部件的接合需求。该产品拥有先进的“羽触”机电驱动系统,使用极低的触发力即可进行焊接。(图片由艾默生提供。)

产品设计师和制造商始终面临着开发难题,他们需要打造经济高效且品质卓越的医疗设备和器械,涵盖监测、药物输送、日常护理、伤口护理、手术和治疗等各个用途。

而我的工作就是帮助他们顺利地将新产品设计推向市场,为其制造流程提供支持。我的工作一般从评估概念和想法开始,通常是以原型为基础,帮助制造商选择和实施满足产品性能、质量、清洁度和成本目标的装配或接合工艺。

虽然有些技术比其他同类技术更受欢迎、更受到广泛使用,但我仍采用“中性”方法。因为这样做我能够以开放的心态看待整个产品装配,考虑所有可用接合工艺的功能性和局限性。

塑料焊接是最常见的塑料接合形式之一,它是一种利用热量(或摩擦产生的热量)和压力来产生永久接合的方法。当所用塑料材料兼容,且工艺(参见本文末尾的图表)和应用要求部件之间实现永久接合或密封时,塑料焊接方法是理想的装配选择。与机械和粘合剂接合方法不同,塑料焊接不使用紧固件或胶水等耗材。一般来说,塑料焊接的唯一成本是购买焊机和打造特定部件模具的初始资本投资,以及运行所耗费的电力成本。

塑料焊接技术经过不断地发展,已经能够满足一系列装配需求。在医疗器械领域,焊接技术的基本受欢迎次序如下:

• 超声波焊接。

• 激光焊接。

• 旋转焊接。

• 振动和“清洁”振动焊接

• 热处理

• 清洁红外技术

让我们简单了解一下它们。

超声波焊接

超声波焊接是一种颇具成本效益的可靠装配技术。凭借一系列组件 – 电源、换能器、变幅杆、焊头和驱动器 – 它可以提供相对低幅度的高频机械振动和向下的应力。这种运动会在部件交接处摩擦生热,熔化塑料,同时下压力会压缩接合处,以打造牢固的接合。超声波焊接产品的工作频率范围为15 – 40kHz,最常见的是20 kHZ。振动的长度(称为振幅)通常由应用工程师根据待焊接材料确定。

如果可以使用超声波焊接,它将能够提供诸多优势,如速度快(大多数焊接循环不到一秒即可完成)、能够处理小型易碎部件、无需耗材、无部件安装时间、低设备投入,以及能够轻松集成到自动化生产工艺之中。该工艺的局限性主要在于它适用的材料范围相对狭窄,无法用于尺寸更小、轮廓或几何形状复杂的部件。在医疗产业中,超声波焊接通常用于诸如注射器、导管和外壳(例如,血糖仪、尿量计导管)等应用。

对于“易于”采用超声波焊接的材料,例如ABS、直径超过6英寸的部件,可以使用 15 kHz 的超声波焊接机进行接合。(注意:部件越大=频率越低)。当部件由难以采用超声波焊接的材料制成时(例如尼龙),待焊接部件的尺寸减小到约3.5平方英寸(或直径)。具有深轮廓的部件也可能难以焊接,因为这些特征会影响超声波工艺的范围和性能。(有关优点和局限的汇总,请参阅下表。)

激光焊接

由于初始设备成本较高,因此激光焊接通常不是制造商的首选解决方案。但那些需要它的人很快就会了解这种具有洁净室功能的技术十分通用,非常适合医疗应用。它可以焊接由各种形状和尺寸材料制成的部件,同时不会产生颗粒和闪光。

激光焊接采用 780-980nm 范围内的激光光源提供热量。焊接工具通过光纤束集中光源,然后根据所需的加热密度,在部件的焊接区域上进行分布。由于部件之间不存在振动或相对运动,因此它可以在不损坏部件的前提下,焊接精细部件和精密零件,提供精确的对齐和部件之间的紧密密封。因此,它是体外诊断(IVD)和微流体装置装配的理想之选,但也可以用于更大且不十分精细的应用。

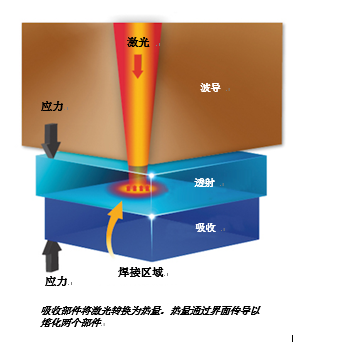

相对于超声波焊接,激光焊接能够为更广泛的材料提供服务。它只有两个部件设计要求:首先,每个组件必须具有一个部件,并且其材料对所使用的激光波长应是“透射的”或“透明的”,而配合部件材料对于该波长是“吸收性的”或“抵制的”。其次,部件几何形状和叠层必须使激光能量能够通过透射部分到达焊接区,并在吸收部件上部发生熔化。(见下图1)。

要满足这些设计要求并不困难。有许多“透明的”塑料材料可供选择,包括彩色材料 – 即使它们看起来不透明,但也能轻松传输激光。吸收部件也是如此。除炭黑外,还有一系列吸收激光的彩色颜料。为确保您部件颜色和颜料组合的正确性,请咨询您的焊接设备供应商。(有关优点和局限的汇总,请参阅图下的表格。)

旋转焊接

与超声波焊接一样,旋转焊接工艺是一种基于摩擦的接合方法。在夹持载荷条件下,通过保持一半静止,另一半旋转的方式进行旋转焊接。旋转会产生材料熔化所需的热量。一旦旋转停止,驱动器会向下加压,以固化粘合,然后释放部件。当然,待焊接两个部件之间的接头必须呈圆形。

这一工艺可以用于许多热塑性塑料,包括在不同注塑工艺中成型的部件(即注塑、挤出或吹塑),只要配合材料的熔化温度和流动指数相似即可。旋转焊接还提供“远场”焊接,即焊接的配合表面可以距离接触表面相对较远(>¼英寸),这是相对于超声波焊接的优点。

旋转焊接通常用于相对较小的圆形部件,例如注射器帽、筒式过滤器帽和外科套管针,但也可以用于大直径部件。(有关优点和局限的汇总,请参阅下表。)

振动(和“清洁振动技术”)焊接

振动焊接是超声波焊接的近亲,但它采用往复直线运动,而非垂直运动,通过施加向下的压力接合两个部件。振动焊接使用的频率远低于超声波焊接,范围在100 – 240 Hz之间,但振动幅度较大,范围为0.030 – 0.160 英寸。因此,它能够能实现大型部件之间更稳定的接合。

振动焊接十分通用。它能够接合几乎所有类型的塑料,并处理复杂的形状和大尺寸。该工艺及其工具可扩展,因此可以在一个循环中焊接多个部件。

振动焊接的发展带动了清洁振动技术(CVT)的创新。CVT 利用红外热源,可以在振动焊接之前,精确预热焊接表面。预热能够减少熔化所需的振动量,减少闪光和颗粒的形成,对于可能包含电路板或其他敏感电子器件来说,这种方法更加温和。尽管 CVT 在部件装载和处理方面与振动焊接基本类似,但预热过程增加了循环时间和能耗。虽然振动焊接循环为3-5秒,但 CVT 焊接通常需要25到40秒的循环时间。

振动或清洁振动技术通常用于医疗制造领域中较大的部件系统,如患者监测器、输液泵或流体收集容器。(有关优点和局限的汇总,请参阅下表。)

热处理

热处理是另一种接合方法,通常用于需要热熔的医疗产品,比如将金属元件放入塑料中。热熔通常用于将电路板、电池片或其他电气元件固定到塑料部件或外壳之中。基本上,将金属部件加热到一定温度,然后压入塑料中;在这一过程中塑料熔化,然后固化以固定部件。(有关优点和局限的汇总,请参阅下表。)

热熔金属部件对于电池供电产品来说至关重要,例如便携式或可穿戴式仪表或其他设备。(相关的热处理,如热板焊接,采用加热压板加热两个部件的相对边缘,然后将其压合。但这个过程并不常用于医疗制造业。)

清洁红外技术

清洁红外技术可以焊接任何尺寸的部件,尽管它最常用于较大的部件和组件。通过非接触式红外发射器加热接合表面。一旦材料软化,就移除发射器,并施加压力将部件压合。这将带来一个干净美观的焊接,几乎不产生任何颗粒。

除了能够焊接各种材料和几何形状部件,清洁红外技术还十分柔和,在接合复杂部件的同时不会损坏预装配的内部部件。但红外工具通常更复杂且开发成本更高,循环时间相对较长。因此,清洁红外技术可以有选择地用于医疗应用。血液过滤器就是一例。(有关优点和局限的汇总,请参阅下表。)

那么,您的医疗产品该选择哪种工艺呢?

几乎每个产品组件都有着各自的关键特性或性能要求,所以您首先需要考虑一种或两种特定的接合方法。此外,工程师基于过去经验,可能更偏向特定的接合工艺。无论评估和选择过程如何开始,该过程都必须考虑如下因素:

材料。部件材料是主要因素,因为它必须与接合工艺相兼容。如果产品具有小塑料部件时,可以选择超声波焊接。但当部件由烯烃材料(例如聚丙烯或聚乙烯)、高度改性材料、玻璃填充材料或复合材料制成时,超声波焊接的有效性可能有限。对于这些部件,制造商可能会考虑能够采用超声波焊接的替代材料。或者,他们可以选择能够有效接合部件的其他工艺。

部件尺寸。由于超声波焊接的声学调谐限制,其无法适用于大型部件,但振动焊接和 CVT 却可以。激光焊接能够接合较大的部件并打造清洁美观的组件,但由于其成本相对较高,所以制造商通常将其用于较小的部件。

对于必须大量生产的小型设备,超声波焊接通常是首选技术。制造商一般使用更高频率/更低振幅(和更轻的下压力)来组装小而脆弱的部件。例如,许多设备制造商可以使用具有非常轻的下压力的40 kHz超声波焊接机组装设备,这样不会发生弯曲、偏转、甚至破裂易碎部件。最新一代的超声波技术可以调节下压力(启动焊接所需的力),具有前所未有的灵敏度和精度。而且,接合时间极短,循环非常快且非常节能。

随着部件变得更大更坚固(更厚的壁,更长的表面等),频率会降低,但振幅和下压力(用于将部件保持在适当位置的下压力)会有所增加。因此,许多中型部件可以在30 kHz至20 kHz范围内进行超声波焊接,向下最低达15 kHz,直至达到此工艺的尺寸限制。对于更大更坚固的部件,使用更低频率和更高振幅的振动焊接或CVT是合理之选。

部件形状或几何形状。任何通过摩擦 – 超声波、振动或旋转焊接 – 产生热量的接合工艺必须具有相对直或平坦的接合表面,这样工具可以接触,振动运动可以通过部件传递。旋转焊接需要部件为圆形并具有轮廓或槽口,这样便可夹持部件并施加旋转力。

依赖于直接加热的工艺(如 CVT 或红外线焊接)更为通用,因为它们的工具和传热表面可以适应几乎任何部件尺寸或几何形状。

部件清洁度/美观。显然,医疗产品和设备必须满足极高的清洁度和纯度要求。许多产品在洁净室环境中制造和包装,部件细节和流路不容许出现任何杂质,如闪光和颗粒。

当所需的清洁度极高时,激光焊接就是理想之选,特别是对于要求无颗粒质量的医疗设备。但如果部件配合表面设计具有熔化闪光和颗粒物质的特征,则超声波焊接、振动焊接和CVT是更具成本效益的选择。

上图:根据艾默生在不同部件和材料特性方面的经验,该图表说明了按工艺实现良好接合的可能性。确实存在例外情况。“有限”情况下的接合材料和部件通常取决于应用或材料的特定因素。咨询塑料接合专家以了解更多信息。

• 内部组件。体外诊断和植入式医疗传感器、分析仪和药物输送设备的市场正呈现爆炸式增长。这些应用需要装配电子元件以及温和的接合方法,因此高频超声波焊接(40 kHz)或无振动激光焊接是可能的选项。激光焊接可以提供美观的外形,且不会导致复杂特征或小部件的变形。它还可以在小部件之间构建气密密封,不会产生小的闪光或微粒,这十分适合需要洁净室质量装配和包装的产品,以便提供精确的胰岛素、激素或药物输送疗法。并且,激光焊接不会在部件之间产生振动或机械运动,因此可实现极其精确的焊接对准和部件之间的紧密密封。焊接清洁快速、零颗粒、零闪光。

• 生产速度。超声波焊接循环通常不到一秒,因此它是最快的接合方式,非常适合满足尺寸和材料要求的医疗产品和设备的大规模生产。它的近亲 – 旋转和振动焊接 – 也能够快速接合部件,循环时间为一到几秒。对于需要直接或间接加热进行接合的方法,激光焊接最快,紧接着是 CVT 和清洁红外技术。

• 资金成本。一旦您确定了优质的产品设计和最佳的接合方法,接合设备的实际成本将是您最后应考虑的因素。

为了做出最佳选择,您应在决策过程中保持开放的态度,并坚持“中性”方法。了解可用的各个工艺的优点和局限,与设备/解决方案供应商密切合作,努力开发最适合您制造和应用要求的解决方案。