如何计算金属3D打印零件的理想工艺参数 -上篇

2019-12-30

粉末床激光熔化(LPBF)是一种多用途的增材制造工艺,可直接从CAD文件生产出复杂的金属零件,无需昂贵的模具, 并且能够最大程度减少材料浪费。选择用于熔融和固化金属粉末的工艺参数至关重要,因为合金的热反应会影响其完整性和强度。正确选择适合所加工材料和特定零件的参数是加工成功的关键,尤其是在批量生产应用中。

雷尼绍(Renishaw)增材制造应用总监Marc Saunders阐释了如何计算金属增材制造 (AM) 零件的理想工艺参数,探讨了粉末床激光熔化工艺参数选择的考量因素,以及这些因素如何定义“操作窗口”,并分析了加工过程对零件几何形状变化的灵敏性,这也是在进行零件3D打印时需要针对具体应用选择特定参数的原因。

上篇包括:粉末床激光熔化工艺概述,连续波和调制激光熔融,确定“操作窗口,在“操作窗口”内加工,熔融不足,深孔形成,球化几个部分。

熔融特性及对零件密度的影响

LPBF概述

粉末床激光熔化是将高能掺镱光纤激光束聚焦成一个小的光斑,使之具有足够的能量强度以完全熔融金属粉末薄层。通过一对扫描振镜使激光在粉床上移动,金属粉末在激光的作用下熔融并与下层及相邻的区域凝固相连,形成一道熔池。保护气流流过加工托盘,保护热金属免于氧化,并安全地清除烟尘。

焊道的宽度大于激光光斑(大约是光斑直径的2 到3倍),因为激光产生的热量会传导到周围的粉末颗粒,并将它们熔融到移动熔池中。多条熔融轨道相互连接又重叠,形成一个与零件的分层相对应的固态金属层。熔融轨道必须足够深,才能部分重熔下方的金属层,以形成完全致密的固体结构。粉末床激光熔化3D打印设备就是以这种方式逐层构建零件。

连续波和调制激光熔化

金属粉末熔化主要有两种技术 — 连续波和调制扫描。连续模式,顾名思义,是指连续不断地传输激光能量以熔融粉末。这种技术采用的方法是引导激光光束来回扫描粉末床表面,使金属粉末固化。由于扫描线重叠,因此每次连续扫描都会部分重熔前一条扫描线,从而凝固成焊材。

图1 连续波激光扫描(左下)包含一系列重叠的扫描线,每条扫描线都是由激光连续熔融形成的。调制激光器通过一系列相继曝光达到相同的效果(右上)。来源:雷尼绍

在调制模式下,激光器的工作方式略有不同。通过重复打开和关闭激光器产生一系列曝光,并且两次曝光之间有短暂间隔(10 – 20微秒)。每次曝光的区域都会与上一次曝光的区域部分重叠,从而形成近似的扫描线。这些扫描线高效扫过粉末床,以固化粉末成型金属。

工艺参数基本介绍

将激光能量传输到粉末床上的方式取决于工艺参数。这些参数决定了能量强度和扫描速度。关键参数有:

- 激光功率:激光器在每单位时间内发射的总能量。

- 光斑尺寸:聚焦激光束的直径 — 可以固定也可以编辑,取决于机器的聚焦系统。

- 扫描速度:光斑沿扫描矢量在粉末床上移动的速度— 由调制激光系统的点距离和曝光时间决定。

- 扫描线距离:相邻扫描矢量之间的间距,以便对上一条焊道进行一定程度的重熔,从而确保完全覆盖待熔区域。

- 层厚:每个待熔新粉末层的深度。

以上参数均可单独调整,因此参数选择是一种多变量选择。

确定“操作窗口”

选择参数的首要考虑是制成质量均匀的全致密零件。零件密度是熔融质量的关键指标 — 如果存在孔隙,则无法达到要求的强度、延展性和抗疲劳/抗蠕变性能。但是,如何在不计其数的参数中选择正确的组合呢?

化繁为简,事半功倍。对于每个给定的加工件, 粉末的化学特性和粒度分布都是已定的。根据零件的精细程度和表面光洁度要求还可以确定层厚。在激光光斑尺寸(很多设备不允许在加工期间更改光斑尺寸)确定之后,只需要选择激光功率、扫描速度和扫描线距离即可。

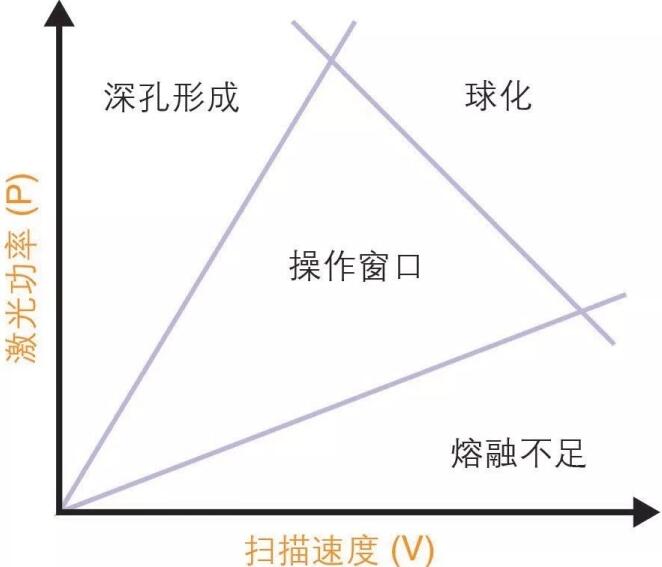

一种解决方法是在P-V坐标系中绘出激光功率 (P) 与扫描速度 (V) 的关系。如图2所示,参数选择会影响工艺结果。[1]

图2 激光功率与扫描速度关系图 — 工艺结果是如何随参数选择而变化的。来源:雷尼绍

如果扫描速度过快,而激光功率过小,那么零件的某些区域可能无法完全熔融,导致因“熔融不足”而产生孔隙。相反,如果以选定的速度施加的功率过大,则可能会使熔池过热,能量渗透过深,导致出现“深孔” 效应。

在这两个极端情况之间是一个“操作窗口”,在这个范围内能够获得良好的零件密度。在这个窗口内,激光能量足以完全熔融粉末及其下方的金属层,而又不会渗透过深。

从图2可以看出,同时增加激光功率和扫描速度可提高加工效率,这在某种程度上是可行的。但是,功率和速度都有一个限度。一旦超过这个限度,熔池就会变得不稳定,并且会产生一种“球化”效应。激光功率增大时,飞溅物也可能增加。

在“操作窗口”内加工

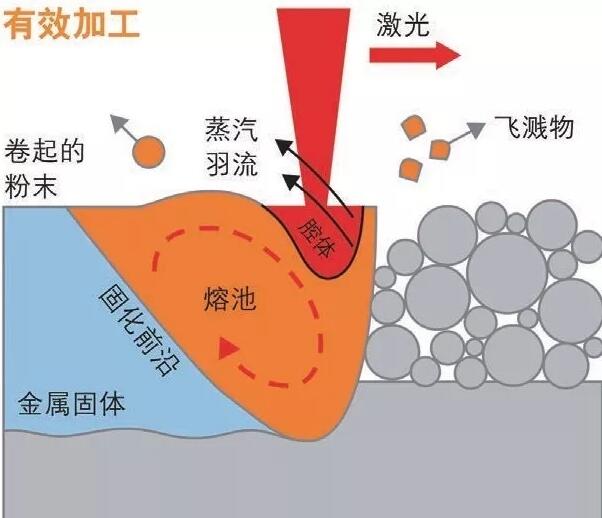

P-V坐标图上的中央“操作窗口”是正确的速度和功率组合,可产生最佳尺寸的稳定熔池,如图3所示。在这种组合条件下,激光能量被粉末有效吸收,形成足够深度的熔池,与下方的金属层牢固融合,同时又避免过度重熔。

图3 在最优速度和功率组合条件下,形成稳定的熔池,渗透到正确的深度,实现高效加工。来源:雷尼绍

在这个加工区中,激光反冲压力会产生一个浅腔。激光移动加热腔体正面,产生垂直于表面(即向上和向后)喷射的金属蒸气羽流。由于浅腔中不存在内部反射,因此不会发生过度熔融。热能被传导到熔池中, 由于池内的高温梯度和表面张力,熔池出现一定程度的湍流。这种流动会导致某些物质以焊接飞溅物的形式喷出。

移动的蒸气羽流在熔池周围产生一种类似于气象系统的环境。它可以从焊道周围卷起粉末,通过伯努利效应将粉末拉入激光束中,然后向外喷出。粉末在穿过激光时会有一部分被熔融,而剩余粉末则在激光束附近被像“风”一样的诱导气流吹散。

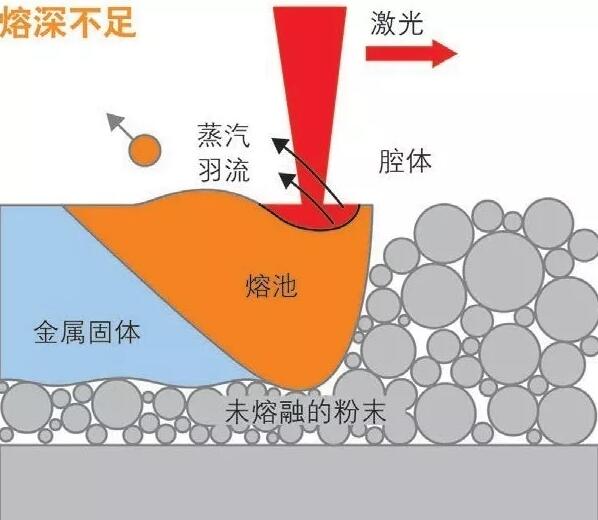

熔融不足

如果以给定的速度施加的功率过小,那么熔池将变小。这意味着固化速度变快,而湍流变小,飞溅物减少。蒸气羽流将变弱,因而卷起的粉末量也会减少。

图4 激光能量渗透不足会遗留未熔融的材料,造成零件瑕疵。来源:雷尼绍

这样的缺点是,较低的激光能量可能无法渗透足够的深度,因而不能完全熔融粉末层及其下方金属固体的最顶层。如图4所示,这会在下方遗留未熔融的粉末, 从而导致孔隙过多和分层风险。

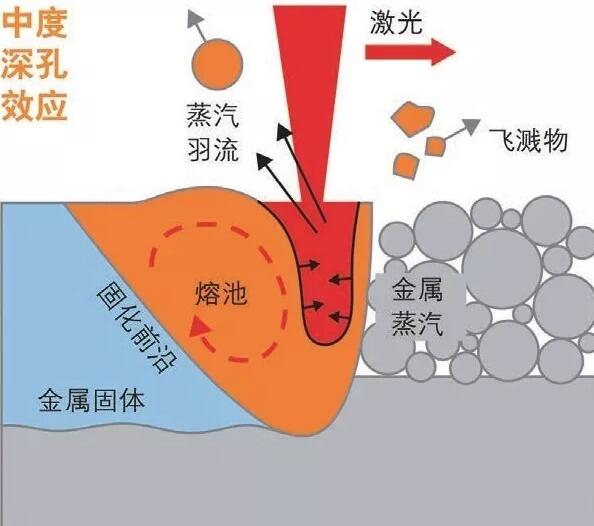

深孔形成

如果以给定的速度施加的功率过大,激光会过度穿透到粉末层下方的金属层中,导致形成深孔。这种情况下会在表层形成深腔,而且深腔上的金属蒸气喷射会更加垂直。腔体内部的激光能量内部反射会将更多的热量传导到材料中更深的位置,导致熔池更深、持续时间更长。能量输入增加将导致熔池湍流变大,飞溅物增加, 同时“气象系统”更加剧烈,卷起更多粉末。

图5 中度深孔效应 — 高能激光光斑形成深腔。来源:雷尼绍

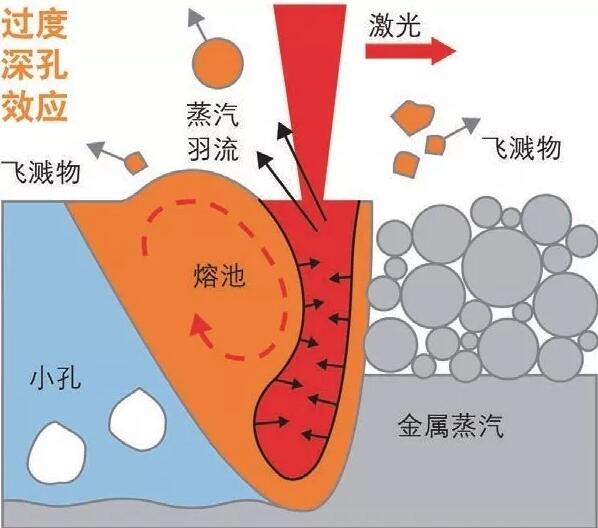

如果深孔不稳定(受功率、扫描速度和熔池动力学影响),熔池会在腔体上塌陷,导致底部形成惰性气孔。当熔池凝固时,这些气孔可能不会闭合,因而在金属固体中产生表面下孔隙。下方的金属层也会发生更大程度的重熔,进而影响已固化材料的微观结构。

图6 过度深孔效应 — 腔体过深会在零件表面下形成小孔。来源:雷尼绍

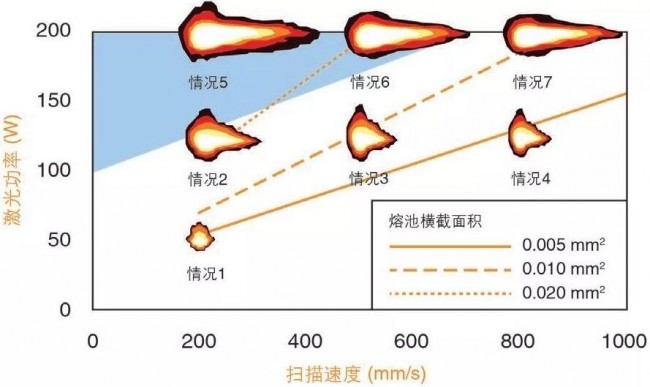

美国国家标准与技术研究院 (NIST) 的实验结果证明了参数选择对熔池尺寸的影响 — 见图6。

图7 在P-V坐标系中的不同点, 镍基合金熔池尺寸的实验测量结果。图中左上方阴影区的功率和速度组合(特别是情况5)是深孔形成区。[2] 来源:雷尼绍

在使用红外摄像机从上方测量镍基合金熔池时,他们观察到:以不同的扫描速度施加相同的激光功率时, 熔池长度大致恒定。然而,随着速度降低,熔池变宽, 面积也随之变大。在这项研究中,以从200 mm/秒到800 mm/秒不等的速度施加200 W的激光功率时,熔池的长度大约为0.6 mm。在较慢的扫描速度下形成的更宽(因而更深)的熔池具有更多的热能,因此固化时间更长 — 在下方图7中的最极端情况下,时间长达3 ms。

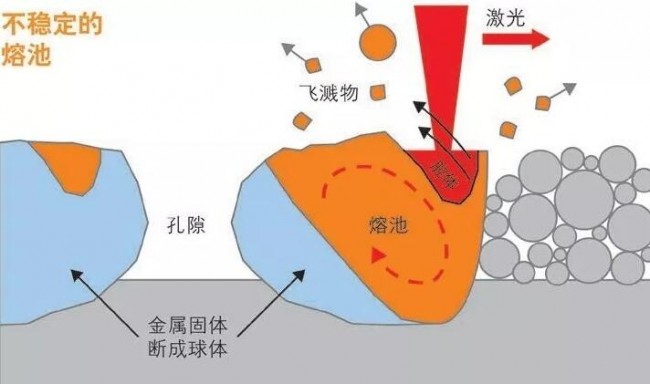

“球化”

当扫描速度过快时,熔池会变得不稳定。高表面张力梯度会导致在激光束后面形成空隙,这些空隙会随着激光的移动而扩大,从而导致熔池分解,并最终固化成多个不相连的球体,如图8所示。

图8 扫描速度过快导致熔池不稳定。来源:雷尼绍

来源:3D科学谷