应对微小孔钻削加工难题

2021-09-03

直径为3mm以下的微小孔广泛存在于航空航天、纺织、汽车燃油喷射系统、医药设备及假体、计算机及IT产业等的零件中。随着各种机械的小型化、轻量化、精密化,精密微小孔的加工需求亦日益增多。目前,微小孔的加工主要还是依靠微细钻头进行钻削。微细钻头加工时易折断、损伤,寿命短,加工效率较低,对加工孔深也多有限制。不少钻削工具制造公司为克服这些不足开发了具有不同特色的产品。以下表格展示了几款微细钻头在基本结构上的特点和差异,这几款产品分别是:三菱公司的MSE型,UNION公司的C-UMD型,菱高公司的ZH382-VIO型,不二越公司的AQMD型微细钻头。表1-表4分别具体列出了Ø0.1、Ø0.2、Ø0.5、Ø1各铭牌产品在结构形状,几何角度方面的参数。

表1-表4中可以看到各型号微细钻头在结构、几何角度尺寸上的差异。一般微细钻头直径极小,在结构设计上既要防止它折断损伤,又要使它锋利减少切削力,同时还要保持使用中具有一定的强度和韧性。以下以三菱公司的MSE型微细钻头(图1)为例,进行具体说明。

MSE型微细钻头所用的材料是MF20(用于Ø0.3以下,硬度抗弯强度较TF15高)和TF15(运用范围广,综合性能好),这两种超微粒硬质合金基体,外表再上加以Miracle技术涂敷的VP涂层(AlTi)N,使得钻头韧性好、硬度高、氧化开始温度高、摩擦系数小。其直径范围是Ø0.1-Ø0.99。除一般钢,合金钢铸铁外,非铁金属、不锈钢,耐热钢等也能加工。各种材料可按样本推荐的切削条件进行加工,使用外部冷却,可钻孔深度与直径的比是:L/D=5-12,可用热装刀柄夹持。另一种VCSSS型直柄短槽微细钻头直径范围为Ø0.3到1.3,可加工高硬钢,能加工孔深:L/D=5。

微细钻头加工实例:(1)用Ø0.5MSE型钻头钻奥氏体不锈钢SUS304(1Cr18Ni9)上盲孔孔深5mm,在立式加工中心上,可用切削速度=9.4m/min(转速=6,000rpm),进给量=0.015mm/rev(90mm/min)以步进方式进给,步进量0.15mm,用乳化水溶性冷却液,可连续钻1,600孔。

(2)用Ø0.5mm钻头在加工中心上钻耐热合金Incone718上通孔,切削条件是:切削速度=4.7m/min(n=3,000rpm),进给量=0.005mm/rev,每分钟进给量=15mm/min,步进量=0.1mm,使用水溶性乳化冷却液,可钻47孔。

(3)用Ø0.5 MSE型钻头钻预硬钢(HRC45)上盲孔,切削条件:切削速度=24m/min(n=1,500rpm),进给量=150mm/min,步进量=0.1mm,用气雾冷却,可钻1,000孔。

(4)用Ø0.1 MSE型钻头钻铝合金(A7075)上深5mm盲孔,切削条件:切削速度=80m/min(n=2,500rpm),进给量=0.08mm/rev,每分钟进给量=2,000mm/min,用水溶性冷却润滑液,可钻500个孔以上。

Ø0.3以下孔钻削时,宜先使用MSP型定心钻(图2)预钻导向孔。其头部形状是三角锥,它能钻出位置精度很高的导向孔,还可用它加工出90゜倒角。使用定向钻预钻导向孔虽增加一工步,但由于微细钻头前端有了支撑,摆动减少,使钻削过程稳定,孔的精度、孔表面质量、孔系间的位置精度得以提高,钻头寿命也延长了。Ø0.1钻头经实验,不用定心钻预钻导向孔,孔精度低,且只能加工23-63个孔,使用定心钻可加工400个孔以上。

为提高通用型MSE型微细钻头的加工效率和寿命,三菱公司对MSE型微细钻头的钻头结构进行了改进(改进后的型号为MWS),即改进螺旋槽形状使钻芯侧的主刀刃形成凹刃,该部分原来的负前角变成了正前角、在近外圆侧的形成凸刃,原来的正前角偏大使之减小,增强了该处刃口强度,这种凹凸的螺旋槽形结构使切屑分断易于排出,还减少了切削力。三菱公司还对钻头顶角锥面即主刀刃后刀面进行修磨去除横刃,并修磨出三重后刀面,减少了轴向切削力,冷却方式由外冷式改为内冷式即钻头中做出圆内冷却孔,提高了冷却效率。MWS型最小钻头直径为Ø0.5。

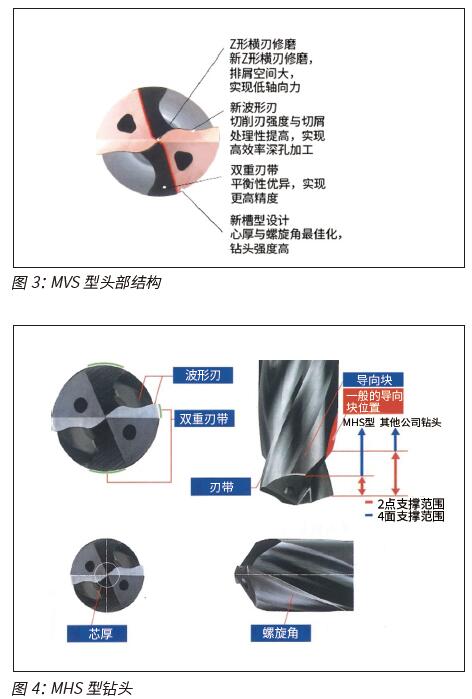

三菱公司之后又在MWS型改进基础上开发了新一代的通用型微细钻头MVS型(图3),扩大了排屑空间,新槽形芯部与螺旋角实现最佳化,刃带增加使之具有双重刃带,提高了导向性和对孔内壁的修光性能,内冷的圆孔改为冷却效果更好的三角形孔,涂层改为多层复合氮化物的DP1020,其外层进行Zero-μ处理,提高了抗龟裂能力,并使摩擦力减小。小径MVS型的最小直径为Ø1到Ø2.99。MWS型能加工孔深与直径比L/D同MSE型最大也为12,MVS型则提高到了30 。MWS和MVS这两种型号由于钻入和导向结构改进性能提高,L/D≤10可以不需要定心导向钻头预钻导向孔。它们除不推荐用于加工高硬钢外,其他一般材料均能加工。

以上是能加工多种材料的通用型微细钻头的情况,除此之外专门适合某种材料钻孔的专用微细钻头系列也得到一定的发展,如一些特殊材料如模具用的高硬钢、硬脆的陶瓷、易粘附的有色金属、复合材料等上的微小孔,为加工出它们,三菱也分别开发了更适合高硬度模具钢加工的MHS型钻头(图4),它们的材料涂层也是VP15TF,最小的直径Ø0.95,具有内冷却孔,最大能加工孔深L/D=30。

DCSSS型和DCSSM型微细钻头基体材料是超微粒硬质合金,并带有用CVD方法沉积的金刚石涂层,适合于加工有色金属,顶角为130゜和135゜,采用外部冷却方式,前者钻头直径范围是Ø0.2-Ø2,后者是Ø2.1-Ø3.0。二者夹持柄部的直径均为3。

DCBSS型微细钻头基体材料同上也具有金刚石涂层,适合于加工陶瓷等硬脆材料,顶角为166゜,它的直径范围是Ø0.05-Ø3。专门适合加工碳纤维复合材料CFRP的微细钻头有MCCH和MCAH型,钻头最小直径是Ø2.5采用外冷方式,前者适加工CFRP板,后者适加工CFRP+Al层板可用于手电钻,顶角均为120゜。

医用假体等许多零件的微小孔(Ø1-Ø4较多)的孔很深,有的常接近于60-70倍直径左右。这时需用专门能加工特深孔用的枪钻。三菱开发的MGS型内冷式枪钻直径范围是Ø0.7-Ø3,能加工的最大深度达100倍直径(图5)。专门生产枪钻的德国的BOTEK公司,其产品的最小直径是Ø0.5。

深孔加工有许多难以解决的加工和质量问题必须从设计一开始就考虑到:(1)定心和导向问题。由于孔深,钻杆的直径又较细,刚性不足,易变形振动,钻向偏斜,刀而使刀具损伤,加工精度表面质量不易保证,效率低。(2)断屑和排屑问题。孔深排屑不易,最好能使切屑应具有适于排出的合适长短和形状,为顺利排屑还必须有足够的对切屑的推力和吸引力。若不能顺利排出,产生堵塞会造成刀具的损伤。(3)冷却和润滑问题。实体金属中钻孔属半封闭加工,特别是深孔加工刀具与孔壁的摩擦格外大,切削产生的高温不易散出, 切屑不易排出,必须要有足够的冷却润滑液压力和流量。

枪钻有多种类型,其中单刃型较多,由图5可知其槽形和切削力是不平衡的,头部一侧的短主切削刃承担主要切削作用。它没有横刃,钻尖偏离轴心线e,通常θA大于θB以使作用在枪钻上的合力的径向分力FY始终作用在导向面上,以保证加工时得到良好的导向,并能承受切削力,还可在孔壁产生辊光作用,提高了孔的加工精度和加工表面质量。钻尖的偏移可使切屑从钻尖处断裂分成两段。高压切削液由钻杆后端的中心圆孔中进入,经月牙形孔和切削部分的孔到达切削区,然后返回迫使切屑随同它由大致呈120° 的V形槽(通道)中排出,故称外排屑。可见这种方法排屑不需其他辅助设备,排屑空间大,枪钻的前刀面一般为平面,前角一般为“零”。后角据加工材料不同有不同值,一般加工硬材取值较小。由于钻尖偏移轴心,钻孔时在钻尖前方形成一个小圆锥体,枪钻一面进给不断地把小圆锥切去,小圆锥有助于导向,钻尖的偏移也可使切屑从钻尖处断裂分成两段,便于排屑。尽管这样,因是钻深孔枪钻长径比过大,伸出的枪钻如悬臂梁,加工中刚性与自定心功能不足,还会因切削力、离心力、重力等造成更大的挠曲。

因此加工必须:(1)使用中心架上的钻套或预先在工件上预钻引导孔使枪钻得到支承定心定位,减少挠曲,加工中得以正确导向。(2)应据不同被加工材料合理布局枪钻本身导向结构,由它还可在孔壁产生辊光作用,提高孔的加工精度和表面质量。(3)由于枪钻是外排屑,外排的切屑直接刮擦影响已加工表面质量,若堵塞甚至可造成刀具损伤。直径小且长的孔难以测定其表面质量,有时只能靠形成切屑的形态判定。因为切屑形态的形成实际上是被加工材料它被刀具切入经塑性变形滑移,剪切后而形成,与不同被加工材料的塑性变形程度有关。据此试验开发了加工不同的枪钻的几何形状,以满足各种加工的需要。

以下介绍几个医疗假体零件深孔加工实例。所使用的钻头均来自 BOTEK公司:(1)113型Ø1.7枪钻在走心机加工骨钉(材料为钛合金Ti-6Al-4v),孔深115,冷却液压力100bar, 切削速度V=25m/min,f=0.004mm/rev;(2)113型的Ø1.6枪钻在走心机上加工骨钉(TC4),孔深110,冷却液压力,切削速度同上,f=0.0045mm/min;(3)113型的Ø1.07枪钻加工骨钉(TC4)在专机上,孔深80,切削速度V=25-50m/min,f=0.007-0.0022mm/rev。这三例加工的都是难加工材料,孔深都达到直径的70倍左右,这些又细又长很难加工的孔在使用BOTEK钻头后均取得满意的效果。

来源:荣格-《医疗设备商情》