模具的浇口设计位置放在哪?国际医疗器械展览会为你解答!

2023-09-13

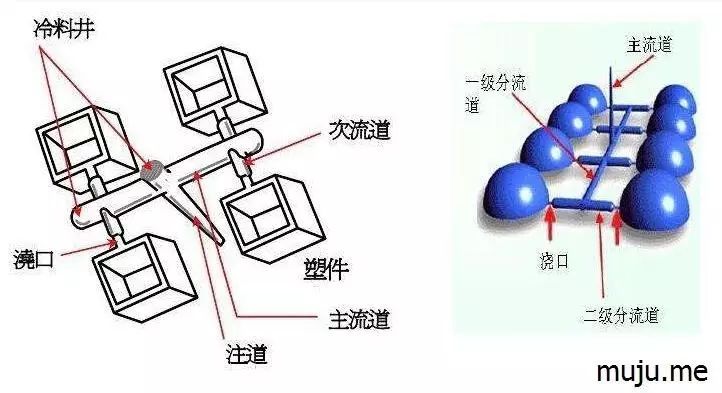

浇口的设计和塑件的尺寸、形状模具结构,注射工艺条件及塑件性能等因素有关。但就基本作用来说,浇口截面要小,长度要短,因为只有这样才能满足增大流料速度,快速冷却封闭,便于塑件分离以及浇口残痕最小等要求。

一、浇口位置的要求

1.外观要求(浇口痕迹,熔接线)

2.产品功能要求

3.模具加工要求

4.产品的翘曲变形

5.浇口容不容易去除

二、对生产和功能的影响

1.流长(FlowLength)决定射出压力,锁模力,以及产品填不填的满流长缩短可降低射出压力及锁模力。

2.浇口位置会影响保压压力,保压压力大小,保压压力是否平衡,将浇口远离产品未来受力位置(如轴承处)以避免残留应力,浇口位置必须考虑排气,以避免积风发生不要将浇口放在产品较弱处或嵌入处,以避免偏位(CoreShaft)。

三、选择浇口位置的技巧

1.将浇口放置于产品最厚处,从最厚处进浇可提供较佳的充填及保压效果。如果保压不足,较薄的区域会比较厚的区域更快凝固,避免将浇口放在厚度突然变化处,以避免迟滞现象或是短射的发生。

2.可能的话,从产品中央进浇,将浇口放置于产品中央可提供等长的流长,流长的大小会影响所需的射出压力,中央进浇使得各个方向的保压压力均匀,可避免不均匀的体积收缩。

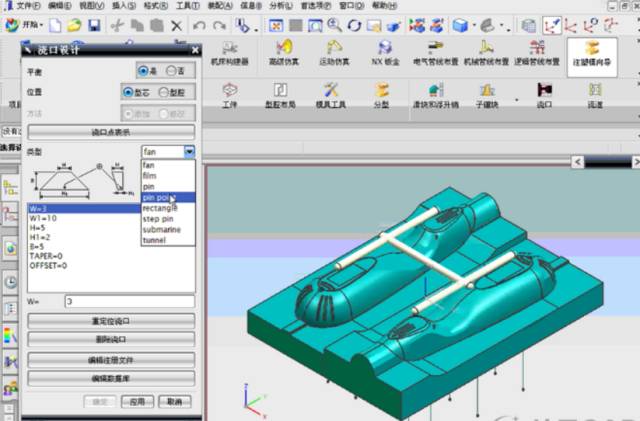

3.浇口(Gate):浇口是一条横切面面积细小的短槽,用以连接流道与模穴.横切面面积所以要小,目的是要获得以下效果:

1)模穴注不久,浇口即冷结

2)除水口简易

3)除水口完毕,仅留下少许痕迹

4)使多个模穴的填料较易控制

5)减少填料过多现象

设计浇口的方法并无硬性规定,大都是根据经验而行,但有两个基本要素须加以折衷考虑:

1.浇口的横切面面积愈大愈好,而槽道之长度则愈短愈佳,以减少塑料通过时的压力损失. 模具达人微信:mujudaren

2.浇口须细窄,以便容易冷结及防止过量塑料倒流.故此浇口在流道中央,而它的横切面应尽可能成圆形.不过,浇口的开关通常是由模件的开关来决定的.

3.浇口尺寸:

浇口的尺寸可由横切面积和浇口长度定出,下列因素可决定浇口最佳尺寸:

1)胶料流动特性

2)模件之厚薄

3)注入模腔的胶料量

4)熔解温度

5)工模温度

决定浇口位置时,应紧守下列原则:

1.注入模穴各部份的胶料应尽量平均.

2.注入工模的胶料,在注料过程的各阶段,都应保持统一而稳定的流动前线.

3.应考虑可能出现焊痕,气泡,凹穴,虚位,射胶不足及喷胶等情况.

4.应尽量使除水口操作容易进行,最好是自动操作.

5.浇口的位置应与各方面配合。

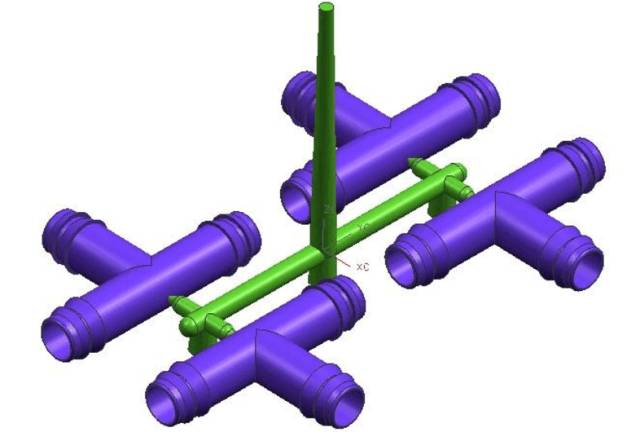

四、浇口的平衡

如果不能获得平衡的流道系统,可採用下述浇口平衡法.以达到划一注模的目标.这种方法适用于有大量模穴的工模。 浇口的平衡法有两种:改变浇口槽道的长度及改变浇口的横切面面积。在另一种情况下,即模穴有不同的投影面积时,浇口也需要平衡.这时,要决定浇口的大小,就要先将其中一个浇口尺寸定出,求出它与其对应模穴体积相较的比率,并且把这个比率应用到其浇口与各对应模穴的比较上,便可相继求出各个浇口的尺寸.经过实际试注后,便可完成浇口的平衡操作。

五、浇口在流道的位置

当塑料流入流道时,塑料接近模面最先降热(冷却)及凝固.塑料再向前流动时只是在此凝固的塑料层流过.又由于塑料是低传热物质.固态的塑料形成绝绿层及保持层的仍可流动.所以,在理想的情况下,浇口应设置在横流道层位置,使得最佳的塑料流动效应.此情况最常见于圆形及六角形的横流道.然而梯形的横流道无法达致此效果,因浇口不能设置于流道的中间位置。

如果您也专注于模具相关产品与技术,包括英柯欧、摩瑞都、壹之璟、东莞市庚盈精密模具、江苏日成医疗科技、康程精密科技等多家企业已入驻国际医疗器械展览会Medtec China,立刻点击参展,在国际医疗器械展览会Medtec China现场向80,000+人次专业观众推广塑膜成型服务与设备及独家创新技术,稳抓行业商机,来现场寻找目标客户!

六、直接浇口(DirectGate)或大水口(SprueGate)

浇道直接供应塑料到制成品.浇道黏附在制成品上.在两板的工模.大水口通常是一出一隻,但在三板模或热流道工模的设计上,可以一啤多隻。

缺点:在制成品表面形成水口印会影响成品外观.而水口印大小在于唧咀的细直径孔。

七、唧咀的脱模角,唧咀的长度

因此大水口印可以减细,只要将上述唧咀的迟寸改小.但唧咀的直径受炉咀直径的影响,而水口要易于出模的关系,脱模角不能少过3度.所以只有唧咀长度可以减短,用加长炉咀即可.

浇口选择:浇口是流道和型腔的连接部分,也是注塑模进料系统的最后部分,其基本作用为:

1)使从流道来的熔融塑料以最快的速度进入充满型腔。

2)型腔充满后,浇口能迅速冷却封闭,防止型腔能还未冷却的塑料回流。

八、总结

国际医疗器械展览会Medtec China发现,浇口的设计和塑件的尺寸、形状模具结构,注射工艺条件及塑件性能等因素有关。但是根据上述两句基本作用来说,浇口截面小,长度要短,因为只有这样才能满足增大流料速度,快速冷却封闭,便于塑件分离以及浇口残痕最小等要求。

浇口设计要点可归纳如下:

1.浇口开设在塑件断面较厚的部位,使熔料从厚料断面流入薄断面保证充模完全;

2.浇口位置的选择,应使塑料充模流程最短,以减少压力损失;

3.浇口位置的选择,应有利于排除型腔中的空气;

4.浇口不宜使熔料直冲入型腔,否则会产生漩流,在塑件上留下旋形的痕迹,特别是窄的浇口更容易出现这种缺陷;

5.浇口位置的选择,应防止在塑料表面上产生拼缝线,特别实在圆环或是圆筒形的塑件中,应在浇口的面的熔料浇合处加开冷料井;

6.带有细长的型芯的注塑模的浇口位置,应当离成型芯较远,不使成型芯受料流冲而变形;

7.大型或扁平塑件成形时,为防止翘曲、变形、缺料可采用复式浇口;

8.浇口应尽量开设在不影响塑件外观的位置,如边缘底部;

9.浇口的尺寸取决于塑件的尺寸、形状和塑料的性能;

10.设计多个型腔注塑模时,结合流道的平衡来考虑浇口的平衡,尽量做到熔融料同时均匀充。

文章来源:模具达人