由于聚碳酸酯制品可经受蒸汽、清洗剂、加热和大剂量辐射消毒,且不发生变黄和物理性能下降,因而被广泛应用于人工肾血液透析设备,以及其他需要在透明、直观条件下操作,并需反复消毒的医疗设备中,如生产高压注射器、外科手术面罩、一次性牙科用具、血液充氧器、血液收集存储器、血液分离器等。

产能

PC的生产技术一直掌握在少数几家国际大厂当中,国产化的进度一直很缓慢,这一两年来虽然陆续有浙铁大风、鲁西化工等国内厂商相继投产,但其生产技术与国际大厂还是有不少差距的。

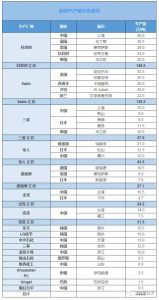

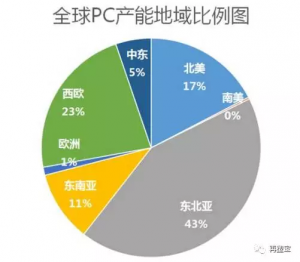

表1: 全球PC产能分布状况

我国聚碳酸酯(PC)需求较大,且以每年8%到12%的速度快速增长。我国是PC的净进口国,化工在线统计,2015年国内PC的表观消费量约165.5万吨,进口量为142.7万吨,出口量为21.1万吨,自给率不到三成。截至2016年10月底,我国PC产能共89.3万吨/年。中国PC产能主要集中在外资企业,其产能占中国总产能的72.8%,中外合资企业占8.7%,国内企业占18.5%。

随着科思创在2016年10月将上海PC产能翻倍至40万吨/年以及年底鲁西化工一期项目投产,2016年底,我国PC产能近90万吨/年。中国PC产能主要集中在外资企业,其产能占中国总产能的7成以上。按地区统计,中国PC主要集中在上海、浙江、北京和山东等省市。

表2:国内PC产能表

未来两年是中国PC产能的集中释放期。据不完全统计,2016年之后,将有超过100万吨/年的PC装置投建、拟建成或处于调研阶段。其中包括:

SABIC将与中国石化合资打算在天津石化新厂区建立一个新的26万吨/年PC装置,此项目正处于建设中,预计2017-2018年投产;

铜陵有色金属集团计划投产一套10万吨/年的PC装置;

山东利华益正在新建一套6万/吨年的PC装置;

青岛恒源正新建一套10万/吨年的PC装置;

鲁西化工的PC一期项目达产且运行稳定,公司准备投建二期工程两条生产线;

万华化学集团股份有限公司的PC装置预计于2017年第二季度投产,万华化学PC制备使用界面光气法,全套工艺技术都是自主研发,规模产能40万吨/年。

聚碳酸酯的性能

聚碳酸酯是透明的无色或微黄色强韧固体,透明性仅次于PMMA和PS,透光率可达89%,无味、无毒,着色性好,可制成各种色彩鲜艳的制品。

热性能:

良好的耐热性和耐寒性:热变形温度高达130oC,且受负荷大小影响不大,可在-100~130oC长期使用。

较好的热导率及比热容:塑料中居中等水平,但与金属材料相比,仍不失为良好的绝热材料。

力学性能:

典型的强韧聚合物,具有良好的综合力学性能,能在广阔的温度范围内保持较高的机械强度。其突出的特点是具有优异的抗冲击性和尺寸稳定性,但耐疲劳性和耐磨性较差,易产生应力开裂。抗蠕变性好,使PC尺寸稳定性非常好。

冲击强度:比PS高18倍,比HDPE高7~8倍,是ABS的2倍,可与玻璃钢相比

光学性能及耐旋光性:

通常呈非晶结构,无色透明,具有良好透光性。但材料表面硬度较低,耐磨性也不太好,表面容易磨毛而影响其透光率。PC对红外光、可见光和紫外光等低能长波光线一般都有良好的稳定性。

电性能:

弱极性聚合物,使其电性能低于PE、PS等非极性塑料,但也不失为电性能较优的绝缘材料,特别是因其耐热性优于聚烯烃,可在较宽的温度范围内保持良好的电性能。

耐化学试剂及耐溶剂性:

聚碳酸酯是无定形聚合物,它的内聚能在塑料中居中等水平,具有一定的抗化学腐蚀能力和耐溶剂性。

聚碳酸酯的加工

注塑成形,是PC最重要的成形方法。

制品广泛用于汽车、建筑、纺织、医疗器械等各种领域。产品主要以设备零部件为主,也用于光盘,光安帽,防护玻璃等。

PC通用牌号

德国拜耳(1239、1603、1800等)

广州LG(ER1006FH、GN1006FM、GP1000M等)

韩国LG(1201-10、1201-15、1201-08等)

韩国锦湖(HCA8190、PC2203HI等)

韩国乐天化学(PC-1070、PC-1100、PC-1220等)

韩国三养(3022IR、3025G10、3025N1等)

美国基础创新(103R-111、121R、121R-21051等)

日本帝人(1225R BK、3410、3420H、3600HA等)

台湾奇美(PC-110、PC-110U、pc-122等)

日本住友化学(301-22、201-40、301-06等)

日本三菱工程(7022IR、7025A、7022R等)

台湾台化(AC3610、AC3900、AC3800等)

PC改性的用途

改性PC的目的是为了增韧,改良成型加工性能,减少残余变形,增加阻燃性等,具体能改性PC的品种有:

PC/ABS可提高弯曲模量、耐热性、电镀性能等;

PC/PET、PBT工可改善耐药品性,耐溶剂料性等;

PC/PMMA加入有机玻璃可提高外观珠光色彩;

PC/PA、 HIPS可提高冲击韧性、表面光洁度;

PC/HDPE可改善耐沸水性、耐老化性、耐气候性,而LDPE效果较差;

PC用玻纤或碳纤维进行增强改性,提高机械强度;

并用溴类阻燃剂和三氧化二锑,可制成阻燃级PC。

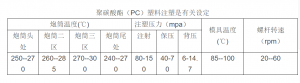

PC注塑工艺特性

1. 原料干燥

聚碳酸酯最突出的是高温下对微量水分的敏感性,加上熔融温度高,熔融粘度大,常因处理不当而出现开裂和其他质量事故,所以注塑前必须严格,彻底进行干燥。经干燥后所料水分含量应不大于0.02%,微量水分的存在可以使聚碳酸酯发生破坏性的降解,年度下降,放出二氧化碳等气体,塑胶变色,性能变坏成型工件带银丝,气泡,强度下降,破裂,水分含量越高,破坏性降解越厉害。

(1)若干燥程度很差,塑胶中水分多,熔融粘度急剧下降熔体迅速淌出,炮筒喷嘴在劈啪声中不断喷出泡沫状雪球,白烟或气体。

用这样的塑料成型的制件颜色很深,表面有大量银纹色素,内部带气泡,性能极脆,由于内压力大。很多制件脱模时马上就开裂了。

(2)若干燥程度一般,喷嘴中缓慢注出的熔体浑浊不清,表面不光亮,内部夹有少量小气泡,成型工件在浇口附近或其他部位表面粗糙失光,抗冲击强度较低。

2.注射温度

聚碳酸酯的热加工特性有两个方便之处:

有较高的热稳定性和很宽的成型温度范围;由温度变化引起粘度变化较大,由剪切速率变化引起粘度变化较小。即聚碳酸酯熔融流动性大受温度变化的影响,而压力的影响作用不大。

所以历来都是把注塑温度的调节作为顺利进行成型和控制制件质量的必要而有效的手段。

但要注意,若温度过低,因粘度大,供料不足,制件表面收缩或起波纹,无光泽,银丝凌乱;温度过高或高于320℃而停留时间过长,会造成严重降解,制件带飞边,转为暗褐色,表面有银丝暗条,斑点和纹迹,内部有气泡,各种性能都变劣。

3.模具温度

聚碳酸酯粘度高,流动性差,对剪切作用不很敏感,冷却速度又快,很容易使制件表面产生缺陷,内部形成压力。

若模温过低,制件可能难充满或带有收缩率大、波纹、毛斑、暗条,空洞等表观缺陷,并出现制件残余压力增加。

若模温过高,制件冷却慢,成型周期长,表面光泽差,又会造成粘模,使顶出和脱模困难,翘曲变形。

4.注塑压力

注塑压力对制件性能影响主要表现在保压时间上,保压时间短,制件收缩或出现收缩空洞,真空泡;加长保压时间,尤其对大面积厚壁制件,可增加其密度,消除真空洞,尺寸也稳定;保压时间过长,由于是强行充模,又会使制件产生内压力,容易开裂。

5.制件内压力检查

比较普遍的方法有两种:偏振光检验法及溶剂浸渍法。

偏振光检验法通用于各种透明塑胶制件的检验,利用制件的透明性,把制件置于偏振光镜片之间,从镜上观察制作表面彩色依据面积的大小来确定内压力发生的范围的大小,光带面积越大,内压力范围越大。

常见的PC料注塑缺陷分析与解决办法

1、PC件的入水口气纹成为注塑难题的原因分析

在众多透明料当中,比如GPPS、K料、透明ABS和PC料 , PC件是最容易在入水位置产生气纹的,而且还是最难消除的。

因为PC料的流动性,在这些料当中相对最差,注塑时必须使用快速的射胶,否则就容易走料不齐或者产生震纹。而快速射胶后果,就是在入水口位置造成因熔胶快速射至型腔表面后反弹而形成的轻微困气,而且注塑件越厚,困气面积就越大。由于料温较高,致使困气位置的熔胶表面被氧化,并在此形成气膜,将熔胶与模具表面隔离,从而令注塑件表面形成亚色气纹,影响注塑件的透明度。

而其他透明料的流动性相对就好得多,因而比较容易充型,且不易产生震纹,因此射胶速度可以相对较低,入水口位置的困气即使存在也非常轻微,所以不易形成亚色气纹。即使产生了气纹,也比较容易清除,我们只需降低一点射胶速度和压力就可以将它解决,震纹或缺料问题也不会产生,而PC料要降低速度就不行了,不是震纹就是缺料。

因此,PC料的入水口气纹问题,可以说是常用透明料中最难消除的,称得上是个注塑难题,必须采取一些措施和调机技巧才有可能将它解决。

2、PC件变脆和起白雾的原因及其工艺问题

几年前,我们很少见到PC料注塑件有变脆的问题。那是因为当时使用的PC料牌子比较少。如今生产PC料的厂家越来越多,牌子和牌号自然也不少。

因各种牌号的PC料注塑技术工艺不尽相同,而且对工艺要求的严格程度也不同,因而再使用一贯注塑PC7025A和1250Y的注塑工艺去生产其他牌号的PC料,难免就出问题,经常可以看到PC注塑件有时会经不起冲击的脆性问题。

经过仔细的研究我们发现,由于各种牌号的PC料的耐热程度和物理特性的不同,熔胶温度,甚至连烘料温度和烘料时间都会对注塑件的抗冲击性能产生重大影响。

通常在生产PC时,熔胶温度一般都可调至290到310度,而生产某些牌号的PC料时,再使用这段温度来注塑,注塑件就会变得很脆。因此,对待这种PC料,注塑温度最好不要超过290度,有的可能还要更低才能解决脆性问题。因此,只要熔胶的流动性足够充型,最好用更低一点的温度来生产,以防止注塑件变脆造成强度不稳定。

其次是烘料温度的影响。 PC通常都可以烘到110至120度,时间可以超过4小时。但有些牌号的PC料就不能超过100度,否则注塑件也会变得很脆,而且还会起白雾,影响外观和透明度。

而最不容易引起人注意的,最容易出问题的,却是烘料时间。通常在注塑PC 01-10料时,加满50公斤的烘料斗,只要烘到无水汽产生,慢慢生产六七个小时都不会出什么问题。但是有些PC料放在烘料斗中烘烤超过4小时,注塑件不但会产生明显的白雾,甚至还会变得很脆,而且时间越长就越脆,白雾越多,啤件变蒙。这时,如果一斗料足够生产6小时,那就只能加半斗料,如果造成注塑件有水气产生,只要稍稍多加一点和勤一点加料,问题就不会再发生。有时,还会时不时有几啤出现白雾,这应该是有点原料被卡在烘料斗里长期烘烤,然后时不时有几颗料流出到炮筒,被射进模具的缘故。

这就是生产中PC料注塑件变脆,有白雾的一个重要原因。因此要生产好各种牌号的PC注塑件,必须注意各种牌号原料的注塑工艺的特性和要求才是。当然,由于各种牌号本身的性能不同,强度和抗冲击能力也会有所不同,有的牌号的抗冲击能力确实很差。

因此在今后的生产中,如果PC注塑件忽然出现脆性问题和透明度不足的问题时,我们可以优先从熔胶温度和烘料温度及时间方面去考虑,这样可以让人少走很多弯路的。

3、延长横流道可减轻PC件的射纹和震纹

有时因为流道太长,使走在最前面的熔胶冷却得太多,从而引至注塑件产生射纹和震纹。而PC料在这方面的表现尤为突出,其次是透明PVC。

这就是为何有时熔胶温度已经升得很高了,注塑件还是没有消除射纹或震纹的缘故。

这时,如果将横流道的两端头各延长几厘米,走在最前面已经冷却的低温熔胶就可以流到延长的横流道之中,不会流进型腔,缺陷也就得到很好地改善。相信这个方法同样对其他塑料都会有改善的作用,而对PC和PVC料的改善会是比较明显的。

因此,当你无论怎样调机都不能解决射纹或震纹的时侯,不妨试试这一方法。

4、PC料熔胶后不能起用倒索的原故

熔胶结束后起倒索,螺杆向后移动,空气会被抽进射咀之內与高温的PC料混合在一起。由于PC料容易吸潮之原故,微量的空气中的水份就可以使注塑件产生银丝射纹。

类似的情况还有,透明PVC熔胶也不能倒索。因为透明PVC非常容易烧胶,遇到空气立即就会引起化学反应,致使注塑件产生黃斑,甚至产生许多烧胶的黑点。

因此,在注塑PC料,或者透明PVC料时,熔胶完成后不要倒索。若是因为工艺需要调大背压,而又导致射咀吐胶时,只能一点点倒,能消除吐胶就可以了,不能再多,决不能让空气抽到射咀之中。

总的来说,透明塑料由于透光率要高,必然要求塑料制品表面质量要求严格,不能有任何斑纹、气孔、泛白、雾晕、黑点、变色、光泽不佳等缺陷,因而在整个注塑过程对原料、设备,模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。其次由于透明塑料多为熔点高、流动性差,因此为保证产品的表面质量,往往要在机高温度、注射压力、注射速度等工艺参数作细微调整,使注塑料时既能充满模,又不会产生内应力而引起产品变形和开裂。因此从原料准备,对设备和模具要求、注塑工艺和产品的原料处理几方面都要进行严格的操作。

来源:医用塑料