2024上海医疗设备展Medtec解析电控密封方案介绍及设计要点

2024-07-22

随着电控设计寿命的提升,电控在整个使用寿命期间的可靠性变得越来越重要。电控在使用过程中会经历各种复杂环境,如盐雾,化学,潮湿,高温,低温,高低温等。作为电控内部器件防护的第一层保护——密封,在整个过程中起到的至关重要的做作用。今天2024上海医疗设备展Medtec就来聊一聊电控中的各种常见密封方案及其设计要点。

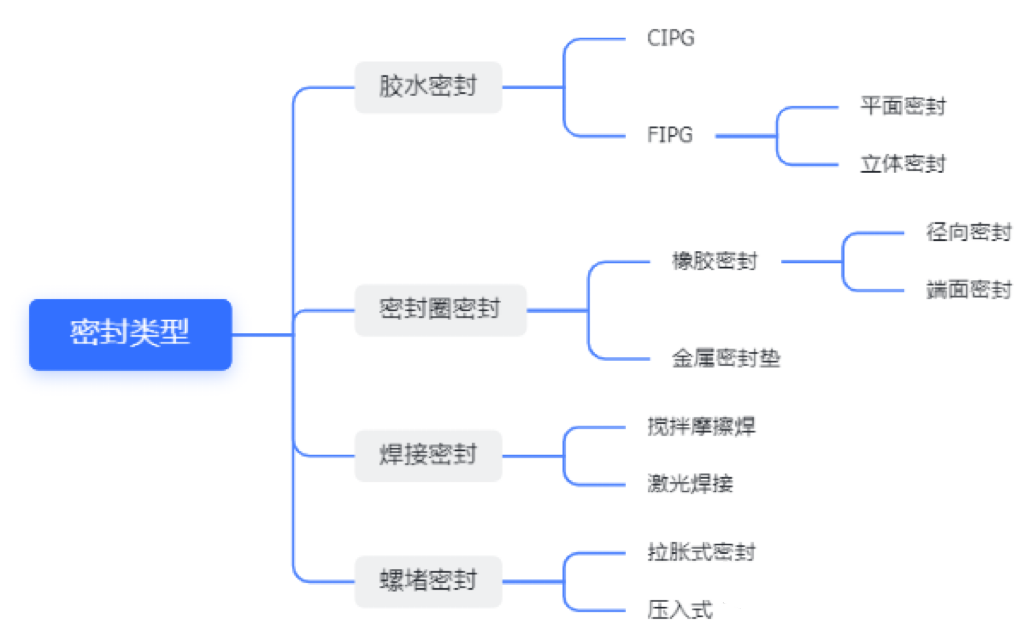

电控密封类型

首先,我们用思维导图的形式来介绍下电控中常见的密封方案,如下:

接下来,我们就分别来介绍下各类密封方案的特点及设计要点。

胶水密封

CIPG(固化后压缩密封)

CIPG,其密封方式和密封圈比较类似,属于压缩密封,主要用于平面密封。CIPG其作业方式为先在密封对配件的一侧上按图纸要求进行涂胶,待胶体固化后再与另一对配件进行安装,通过压缩胶体的方式达到密封的效果,其密封原理和橡胶密封类似。和密封圈不一样的是,CIPG是点胶固化型,密封圈是采用模压或注塑工艺一体成型的。

一般而言,CIPG类的胶水点胶后大多需要通过高温对胶体进行固化,与FIPG对比,其固化时间很快,且不占用工厂面积,比较适合委外加工,减少厂内投资。

为了保证CIPG类胶水密封的可靠性,需注意以下几点:

-

胶水需保证完全固化,避免因内层未固化而引起压缩时的塌陷,引起密封失效

-

对于湿气固化类的胶水,需保证固化环境的湿度和温度,并保证固化时间

-

对压铸零件表面的缩孔需特别注意,不能有过大或连续缩孔

-

胶体密封压缩量需控制在25%~50%之间,以35%为宜。

-

对胶水本身,在点胶前需要做好脱泡处理(出厂一般有处理,但需注意),避免胶体内部及胶体与零件接触面上有气孔,从而导致失效

-

点胶时,胶体起点和终点的接头处需特别注意,避免出现拉丝、孔洞或尺寸不合格等问题

-

不同类型的胶水,在老化后可能会出现胶体与对配件粘接的问题,对于有拆解、返修需求的产品来说,要谨慎选择胶体的型号

-

在进行涂胶前,需保证涂胶面不被污染,避免用手直接接触涂胶区域,且需进行达因笔测试(38#为宜),以确保胶水和涂胶面的粘接性能

-

CIPG涂胶面可采用非机加工形式,但需要保证表面粗糙度,以Rz25为宜

-

CIPG一般采用平面涂胶形式,且在密封面比较宽的零件上进行涂胶

常用的CIPG密封方案是采用瓦克E4,瓦克988,美科泰N-Sil 8068 SH01,需要进一步技术沟通可以添加微信进行交流。

2024上海医疗设备展Medtec现场将举办第七届医疗器械设计论坛等多个与设计相关的论坛,本次会议将围绕医疗器械产品的设计理念和设计方式,结合具体的案例分享展开,为医疗器械研发人员提供经验借鉴和行业分享。点击此处立刻预登记>>>

-

FIPG(湿胶粘接密封)

所谓湿胶粘接密封,是在胶水未固化前直接合箱,待胶水在一定湿度条件下存放一段时间固化后的密封方式,此种密封方式是利用了胶水对密封对配件的粘接性能来达到密封的效果,由于是利用粘接性能起到密封效果,因此产品很难被拆卸,也就无法进行返修工作。因此,此类密封常应用于以下情况:

-

产品不需要返修,或产品价值比较低,可直接报废的情况

-

产品涂胶为在线式涂胶,且有足够的存储空间

产品有较高的盐雾要求,因为是粘接式密封,耐腐蚀性能较优

为了保证较好的密封性能,一般对零件有如下要求:

-

产品的表面活化能足够好,对于压铸件,一般要求在清洗完出厂后8周内完成安装,否则需要重新进行清洗:碳氢清洗或激光清洗,也需要对涂胶表面进行达因笔测试(38#为宜)

-

密封面要有足够的宽度,一般需要>7mm的密封宽度

-

对配零件需要有一定的间隙,以保证足够的胶体厚度,一般要>0.8mm胶体厚度

-

如果是在塑料件上进行湿胶密封的应用,需要对塑料件进行plasma处理,保证有足够的表面活化能

-

对零件表面的少量缩孔不敏感

-

需要在清洁厂房完成涂胶,固化,安装工作,避免胶面上残留纤维,引起密封失效

-

FIPG胶水有平面涂胶和立体涂胶两种类型,但一般推荐平面密封方式,密封效果较好;立体涂胶工艺控制较平面涂胶工艺略复杂,立体段胶量不易控制

为了验证粘胶的有效性,VW对于湿胶密封的要求是,盐雾耐久后(200循环@8小时/循环),拆开对配件,对配件上胶体残留均不少于50%

常用的FIPG湿胶密封方案是采用道康宁DC7091,瓦克N9111,美科泰N-Sil 8135,如需要进一步技术沟通也可以添加微信进行交流。

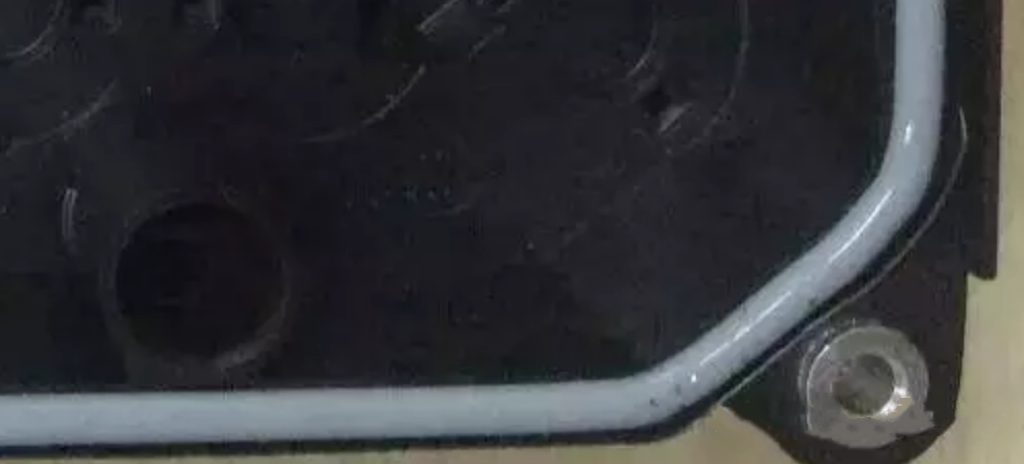

橡胶圈密封

橡胶圈密封作为最常见的密封方式,常用于水道的密封,在壳体密封上反而较为少见(当然也是有的),其主要原因有:

-

密封圈需要现场装配,操作节拍较慢,影响效率

-

对装配环境的清洁度要求较高,不能有纤维,避免横跨在密封圈安装区域

-

对零件尺寸及表面状态要求较高,且因密封槽为凹陷结构,很难做表面处理

密封圈最常用的成型工艺有模压成型和注射成型。

-

模压成型

常用模压办法来制造某些形状杂乱如皮碗、O型密封圈的橡胶制品,凭借成型的阴、阳模具将胶料放置在模具中加热成型。

-

注射成型

用于较为杂乱的橡胶制品,像轮胎胎面、胶管、金属丝外表覆胶需求用注压成型的办法制造。它是把具有必定塑性的混炼胶放入到揉捏机的料斗内涵螺杆的揉捏下通过各式各样的口型也叫样板进行接连造型的一种办法。压出之前胶料有必要进行预热使胶料柔软、易于挤出然后得到外表润滑、尺度准确的O型圈。

为了提升密封圈的密封性能,密封圈设计需考虑如下几点:

-

密封圈的接触应力至少为气密测试气体压力的7倍

-

密封圈可考虑设计双层密封,提升密封性能

-

密封圈可考虑设计防倒伏结构,避免密封圈在压缩时出现倒伏,影响密封量

-

密封圈压缩量控制在25%~38%,以EPDM为例

-

密封圈的材料应根据使用场景的不同而分别选择

常见的汽车行业使用密封圈材料如下表述:

燃油(-20℃~200℃):FKM

冷却/制动(-40℃~150℃):EPDM

发动机/变速箱(-30℃~140℃):HNBR

气刹制动(-30℃~100℃):NBR

发动机/变速箱(-40℃~170℃):AEM,ACM

电子元器件(-60℃~200℃):VMQ

燃油接头(-55℃~175℃):FVMQ

金属垫圈密封

金属垫圈密封是Tesla最先在电控产品上开始使用的,现在已经被国内零部件及整车厂家开始大量使用,和单纯的密封圈相比,金属密封垫圈因其安装方便的优势受到大家好评。但由于橡胶和金属钢圈是通过注塑工艺结合在一起的,因此注塑的可靠性便成了密封可靠性的关键。通常需要注意以下几点:

-

注塑前需要确保金属骨架表面的清洁度,避免有油污等杂质

-

金属骨架的整体平面度要好,不能有大的变形

-

金属骨架上设置合理的进胶口和溢胶槽

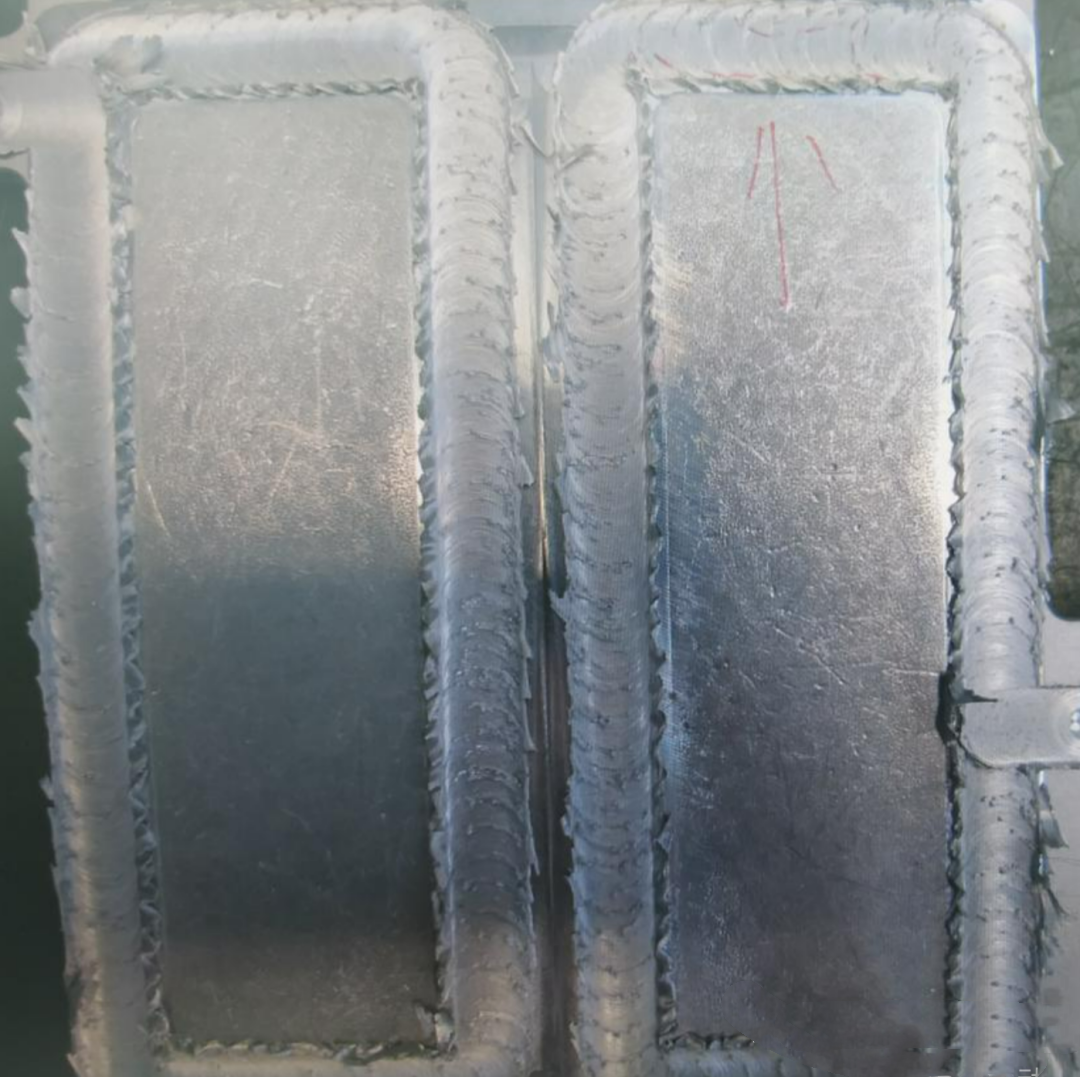

搅拌摩擦焊接密封

搅拌摩擦焊接工艺是最近几年随着新能源行业的发展而得到快速应用的,因为其快速、高效等原因,而得到了广泛的应用。

关于搅拌摩擦焊的工艺,我已经在面前章节介绍,这里不在赘述。

激光焊接密封

激光焊接密封的应用目前在电控产品中尚未有应用,但在高压油轨、ADAS中已经有批产应用。关于激光焊接的工艺介绍也在后续章节进行详细分享。

密封可靠性的验证

上面我们介绍了密封的类型和设计要点,下面我来介绍下如何才能保证密封的可靠性,主要分为两部分讲解:原材料的可靠性和设计的可靠性。

原材料的可靠性

原材料的可靠性,主要是验证原材料在盐雾,化学,温湿,高温,低温条件下,原材料物理性能,化学性能的变化,验证的是原材料的稳定性。

主要包括下列验证项目:高温存贮,Tg温度,化学腐蚀,热风烘烤,冷却液兼容性,耐臭氧等项目,耐久后主要考核原材料如下特性:

硬度变化

永久压缩变形

抗拉强度变化

断裂延伸率变化

是否有开裂

设计的可靠性

除了上述讲的原材料可靠性之外,设计的可靠性对整个产品才是最为重要的,下面就从设计角度来介绍下胶水密封和橡胶圈密封的关注点。

-

胶水密封

-

涂胶表面建议加工工艺(冲压件表面不需要加工),对于机加工表面,可以光面结构,也可采用网纹结构

-

胶条压缩后胶厚建议至少保持在0.8mm以上,固化时间至少保持12小时以上

-

其余可参考CIPG胶水要求

-

涂胶面建议采用机加工工艺(冲压件表面不需要加工)

-

涂胶面表面活化能需要达因38#要求

-

密封面宽度须大大于胶条压缩后的宽度,避免胶条被密封面边缘压伤

-

胶条压缩量建议在25%~50%,以35%为宜

-

机加工表面的缩孔或划痕不能横跨密封胶条密封区域

-

胶条接头处需特别关注,避免胶条接头处有孔洞

-

结构上可以设计胶条防护挡边,减少外部环境对胶条的侵蚀

-

CIPG(固化后压缩密封)

-

FIPG(湿胶粘接密封)

-

-

橡胶圈密封

-

为了方便安装,橡胶圈需设计凸筋结构,明确安装点位,同时防止倒伏

-

空间允许的情况下,尽量设计为多唇密封

-

密封圈安装槽,尽量采用机加工工艺

-

2024上海医疗设备展Medtec本篇关于电控密封方案介绍及设计要点的介绍就基本结束了,文章材料大部分来自于网络,欢迎大家指正。

文章来源:质能驱动