2025上海高端医疗设备展学习:取栓支架参数化结构设计与性能分析

2024-11-07

目前,关于取栓支架的设计主要集中在单元结构、支架截面形状等方面,在设计取栓支架的过程中,针对不同的支架设计,往往需要重复建模构建支架三维模型,并且只能取几个典型数据进行建模,具有很多局限性。

2025上海高端医疗设备展根据现有的机械支架取栓介入治疗急性缺血性脑卒中的解决方案,分析了现有各类支架的结构构成,依此进行了支架参数化的设计与建模。之后,利用现在较为成熟的有限元仿真技术,设计了机械支架取栓过程的有限元仿真模型。最后,基于支架的参数化设计,利用有限元分析模型和实验分析了支架特征参数对于支架性能的影响。

《颅内取栓支架注册审查指导原则(征求意见稿)》9.20.doc

一、支架参数化结构设计

1.取栓支架结构分析

虽然取栓支架的设计有多种多样,但是结构上具有一定的规律性。

取栓支架的结构单元主要由弯曲梁构成。在取栓支架发挥功能的过程中,起到核心作用的就是弯曲梁。

而弯曲梁自身也可以分为两大类,即支撑梁和连接梁。其中支撑梁决定了取栓支架在扩张过程中的扩张范围大小;连接梁一方面起到了连接周向支撑梁的作用,另一方面也决定了支架在血管内柔顺性。

现有支架的支撑梁根据转角的形态进行分类,主要分为三类:尖角,微弧角,圆弧。其中圆弧类所占比例最多。根据圆弧长度不同,圆弧类弯曲梁又可以分为闭口弧梁,平行弧梁,开口弧梁。

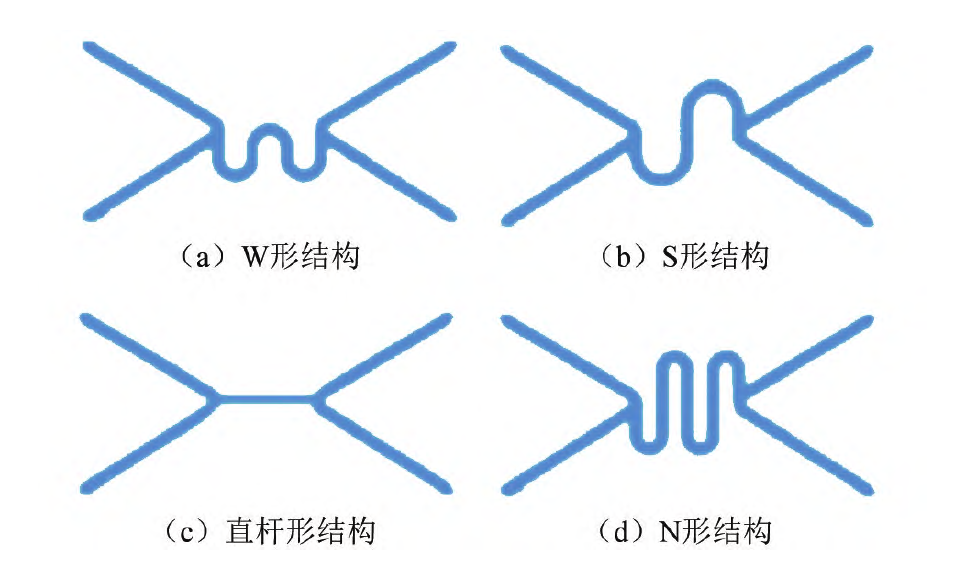

根据连接部分结构的形状分类,连接梁分为W形、S形、直连形和N形结构,如图2所示。

对支架周向结构单元的特征参数进行分析,可以得到一些设计时需要考虑的特征参数,例如支架的周向单元数、单元轴向长度、筋梁宽度、支架壁厚、周向单元结构类型等等。

2025上海高端医疗设备展指出,不同的特征参数会影响支架的不同方面的性能,例如单元轴向长度可能会同时影响支架的柔顺性和径向支撑性能,但有些参数之间是互相矛盾的。所以,并不存在支架结构全局的最优解。在进行支架设计时,需要综合考虑多方面的因素,根据需求确定最合适的结构和尺寸选择。

2.支架参数化建模

通过对上述支架周向单元结构的了解,接下来进行参数化建模,所使用的软件为(Unigraphics NX)UG,利用软件内的参数化功能进行实现。在给定尺寸的情况下,利用UG基本可以实现手动画图建模,此时得到的模型尺寸是固定的,如果此时任意改变其中某一个数据的话,会造成整个支架单元结构异化。

参数化建模后的效果是,任意改变其中的一个数据后,整个的建模产品都会发生改变,即任意改变一个尺寸,其他与该尺寸关联的参数尺寸都发生改变。参数化建模的优点是可以不用多次建模,即可以通过改变参数改变模型形态,方便对不同尺寸的模型进行多次测试,快速找出最优的尺寸数据。

具体的实现过程如下:

首先选择单元的各个部分的结构。

取栓支架结构单元的设计关键点就在于支撑梁和连接梁的设计。以圆弧角N形梁结构支架为例,连接梁选择N形态,支撑梁的形态设计一般选择圆弧形,减少了局部应力密度,能更好的发挥扩张作用,所以支撑梁选择了平行弧梁。

设定一组初始数据进行基本的初始模型的建模。

在平面上画出对应的单元结构,再卷曲为曲面进行加厚,实现了支架的建模。需要注意的是,加厚部分在设计应避免阵列后出现重叠。

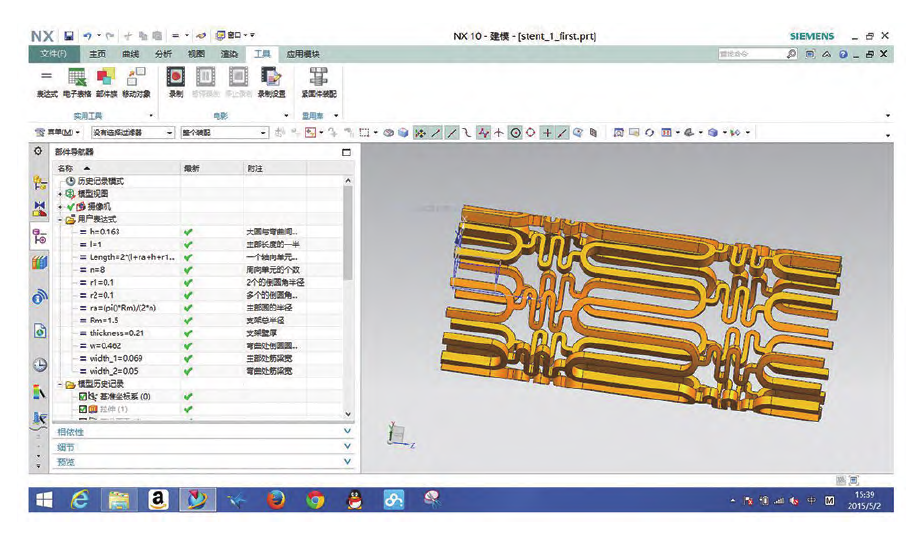

接下来进行参数化建模,在设定参数时选择UG中用户表达式功能进行设定,使一些基础的结构参数可以手动改变,如筋梁宽度、支架半径等。其他的参数在建模实现的过程中,具体数值由用户表达式表示,这样当在用户表达式中改变预设数值时,整个支架单元会产生适应性的改变。

3.参数化建模结果

如图3即是参数化后的结果。在左边的用户表达式一栏中可以改变其中的一些数据。

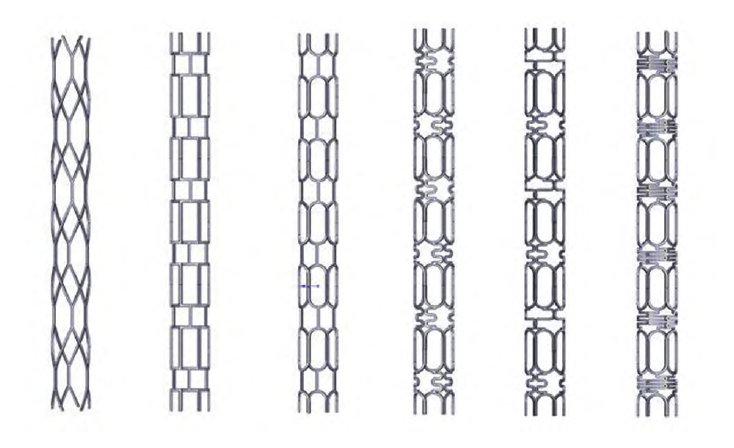

通过参数化的设计,基本可以在不改变支架单元总体构型的基础上改变任意一个参数,以得到想要的模型。如图4所示,改变其中的一些参数,得到的模型如下。

重复上述操作,可以得到以不同周向梁和不同轴向梁结构为基础结构进行参数化建模的支架模型,如图5所示。

二、取栓过程仿真分析

1.过程分析及模型建立

在对急性缺血性脑卒中机械支架取栓治疗过程进行分析后发现,支架取栓的仿真过程可以概括为三个步骤。

第一步,支架被压缩至微导管内,经微导管引导送至血管栓塞处。

第二步,取栓支架逐渐释放,支架由于自身材料特性,张开至压缩前状态,血栓与支架在这一过程中发生接触,血栓被嵌入支架,血管被支架撑起,血流恢复。

第三步,拉动支架沿血管移动,支架带动血栓至微导管内,完成取栓操作。

2025上海高端医疗设备展认为,在进行仿真分析时,首先根据实际利用UG建立血栓、血管、取栓支架等三维模型,利用Hypermesh2019对支架进行网格划分,利用有限元软件Abaqus6.14对其他部分模型进行网格划分并实现支架在血管中取血栓过程的有限元仿真建模和分析。

通过参数化建模得到支架的三维模型,其主要尺寸参考Soltaire X系列支架尺寸参数,支架直径4.0mm,工作长度40.0mm 左右,支架总长度设置为50至60mm。支架的周向支撑单元数目设置为3。

在对血栓进行建模时,首先建立一个外径为4.0mm,内径为1.5mm,长度为8mm的圆柱;之后在两端进行1.5mm的圆角处理。这样做的目的是让支架和血栓接触的更加平稳,防止血栓网格出现畸形,方便后续网格划分。

由于在实际手术过程中,需要使用导管导丝将支架运送到血管栓塞的位置,所以在支架释放时,血栓在沿血管轴向方向已经存在一个圆柱状空腔,在三维模型中体现为沿着之前的血栓模型圆柱轴心切除一个圆柱形通道。

参考实际的血管模型,建立内径为4mm,壁厚为0.5mm,长度为70mm的血管模型。除此之外,还需要建立一个外部压缩面,其作用主要是进行仿真的前置操作,将支架沿着径向压缩,将其直径压缩至微导管的内径大小,处于支架被压缩至微导管内,送到血栓处后将要被释放时的状态。最后将上述所有模型导入软件中,同轴装配在一起。

有源医疗设备展Medtec现场将设四大专区,囊括电子光学、AI、IVD诊断及影像、检测、临床、法规、研发设计& 大动物实验专区等展品,点击此处报名参展>>>

2.网格划分

在进行网格划分过程中,鉴于支架模型的异型特征以及血栓和血管模型的规则性,采用了不同的方法对其进行处理,使用Hypermesh2019单独对支架进行网格划分,而将血管和血栓的网格划分直接在Abaqus中进行。

考虑到支架的最小尺寸较小,并在分析过程中出现明显的变形,同时需要考虑支架与血管、血栓之间的相互作用,因此对支架采用较为稠密的四面体网格。经过网格无关性验证,确定网格大小为0.03mm。首先,生成自动划分的2D面网格,然后进行网格质量检查,对质量较差的网格进行优化,手动缝合自由边、删除多余网格。修复完成后,将2D 网格生成为3D实体网格,并删除2D网格,仅保留3D网格。

其余模型较为规则,可以直接在Abaqus中进行网格划分。

在对血管进行网格划分时,尽管血管的形状较为规则,考虑到支架和血管的接触,在网格大小上也需要满足尺度的要求,选用大小0.1mm 的六面体网格;同理将压缩管的网格设定为大小0.1mm 的四边形壳单元、血栓的网格设定为0.1mm大小的四面体网格。将所有的网格模型在Abaqus中组合,得到最终网格模型,如图6所示。

3.材料属性

镍钛合金由于其卓越的超弹性、形状记忆、生物相容性、耐腐蚀性以及抗疲劳性和耐久性,在生物医学应用中越来越受欢迎。镍钛合金冷却到5℃ 以下,它将完全转变为马氏体,因此变得非常变形,很容易被压缩至微导管内。

当支架从微导管中释放出来时,它在人体体温作用下恢复到预定的更大的直径。使用ABQUS UMAT设置有限元模型中的材料参数,将镍钛合金应力- 应变曲线的不同状态点应用于有限元模型,模拟镍钛合金的材料行为。

假设血管壁和血栓为线性、各向同性的线弹性材料,血管壁的密度为2.2g/cm3 ,弹性模量E=2.8MPa,泊松比为0.45。血栓为质地柔软的固态组织,其密度为2.0g/cm3 ,

弹性模量E=2.2MPa,泊松比为0.45。所用材料参数如表2所示:

4.边界条件及载荷

仿真分析在Abaqus6.14中进行,根据不同分析步的要求进行边界条件和载荷的设置:

第一步,支架压缩,压缩面对支架进行压缩至1.5mm的直径。

建立柱坐标系,让压缩面沿着径向对支架进行压缩使支架的外径为1.47mm,小于血栓的内径1.5mm,此过程支架与压缩面建立接触。在支架和压缩面之间定义了惩罚无摩擦接触。

第二步,释放支架,让支架自由扩张,与血管壁和血栓壁进行接触。

将压缩面沿径向扩张至原来的位置,支架由于自身记忆合金的特性将会张开至压缩前的状态。在这个过程中,支架与血管内壁和血栓进行接触,支架与血管内壁、支架与血栓内壁、血栓外壁与血管内壁、支架与压缩面都保持接触关系。为了防止滑动,血管与支架接触设置为通用接触,支架与血栓之间以及支架与血管壁之间的摩擦系数设置为0.2,激活了惩罚接触。

第三步,取栓过程,沿着血管轴向拉动支架端部,让支架带着血栓一起移动。

此过程中对支架端部施加载荷,建立支架与血管内壁、支架与血栓内壁、血栓外壁与血管内壁的接触关系,取消压缩面与支架的接触关系。

三、实验验证

1.以特征参数周向单元数为例的实验验证

为了分析支架参数化结构设计的有效性和有限元仿真分析模型的正确性,以支架的一组特征参数周向单元数为结构变量进行实验验证。通过在用户表达式中更改周向单元数n,即可得到不同的支架模型。

支架设计过程中有许多性能分析指标,其中的支撑性能是支架的一项重要性能指标。在取栓过程中良好的支撑性能可以保证血流的恢复,其主要分析指标为支架的径向支撑力。通过对比不同周向单元数的支架在仿真模型和现实实验中的径向支撑力变化,以验证仿真模型的可靠性,并分析得到支架周向单元数变化对其支撑性能的影响。

2.实验测量方法

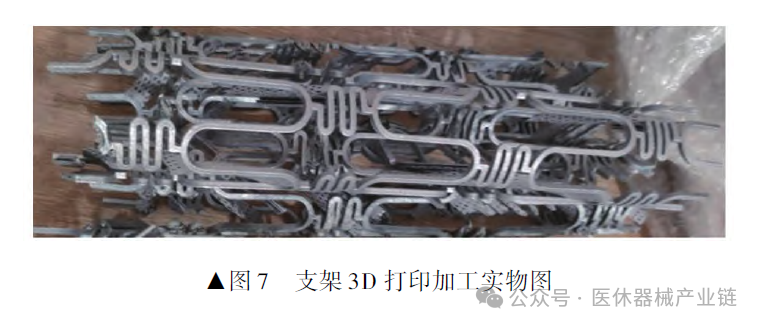

现有的支架加工方式众多,可以采用激光切割、编织等多种方式,本文采用金属3D打印制作支架,材料为铝合金。加工后得到的支架如图7所示。

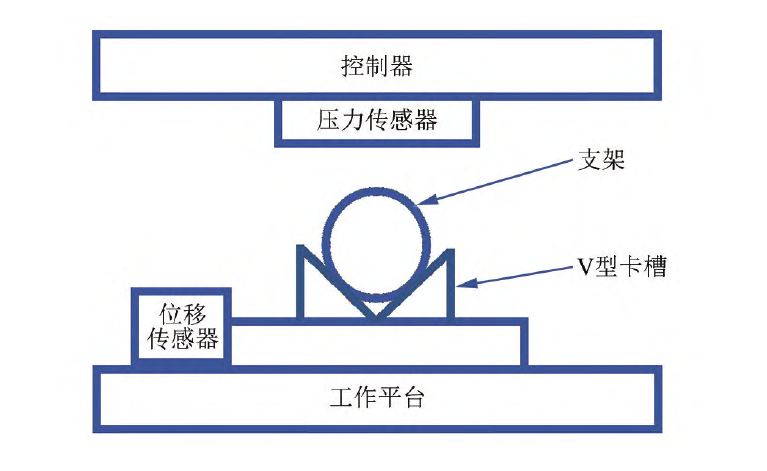

目前对于支架的径向支撑力的测量并没有统一的测量方式和规范,本文以平面压缩的方式对其进行测量。原理如图8所示。

控制器控制上平台上下运动,向下运动压缩支架,通过位移传感器和压力传感器得到支架随径向压缩位移变化的径向支撑力。压力测量采用MIK-P300力传感器,位移测量采用BL-30NZ-485激光位移测距传感器。

3.不同周向单元数取栓支架性能分析

利用支架的参数化模型,将周向单元数分别设置为3、4和5,支架壁厚设置为0.2mm,其他参数不变,得到支架的模型如图9所示。

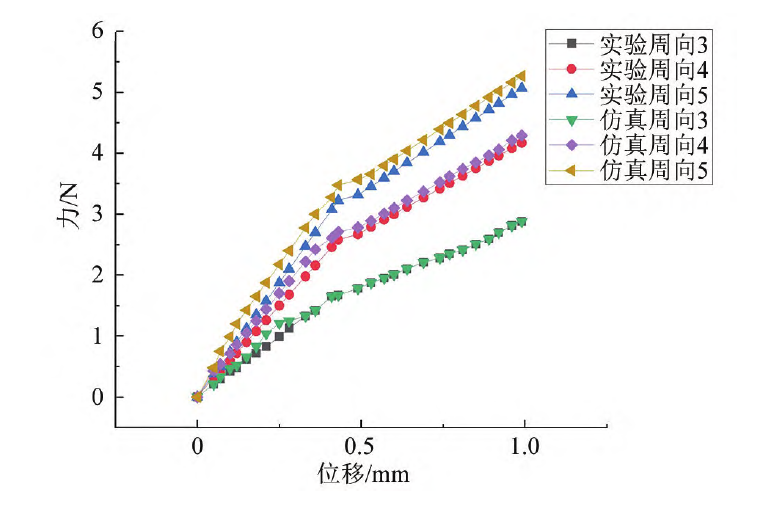

通过实验测试,与有限元分析结果对比分析,得到不同周向单元数支架支撑性能曲线,如图10所示。

可以发现实验测试的结果与仿真分析的结果在变化趋势上基本上一致,说明随着支架受压程度的增加,其径向支撑力逐渐增大,并且随着支架周向单元数的增加,支架的径向支撑性能也随之增加。

在大小上,仿真结果略大于实验测试结果,一方面可能是由于在测试时,支架与实验台中间存在间隙,导致其零点向右偏移,另一方面可能是金属3D打印支架的精度较低。上述结果说明仿真分析模型具有可靠性。

四、结论

1.通过分析现有取栓支架结构单元的特点,设计并建立了取栓支架参数化三维模型。

2.基于Abaqus软件,通过分析取栓过程中支架、血栓、血管等的相互作用,建立了取栓过程的有限元仿真模型。

3.通过实验测试验证仿真分析的结果,以特征参数周向单元数为例,分析了其对支架支撑性能的影响,发现随着周向单元数的增加,支架的径向支撑性能逐渐增加。

文章来源:DOI:10.13952/j.cnki.jofmdr.2023.0250,