降低成本—电缆集束解决方案详解

2020-08-26

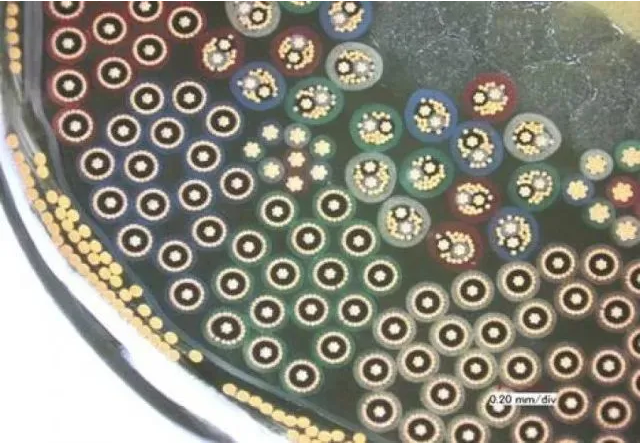

随着布线的复杂度越来越高,电缆敷设和集束在其中起到了关键作用。上图是一种非常复杂的医用电缆的极端特写,图中显示了各种仪表、布线风格和电缆分组。考虑到设计的具体要求以及成本和生产的权衡因素,本文中未采用集束的方式。

超声医疗器械通常采用多条细丝仪表电缆。电缆设计在许多方面可影响成本,特别是颜色,颜色对总体预算有重大的影响。

最近我收到了下面这封真实的电子邮件,我用它来开始详细说明电缆设计在经济方面的考虑因素:

与大多数新产品一样,除了注重其功能性之外,还要关注成本,包括初始产品成本以及未来某些情况下需要采取的成本节约计划。在考虑成本问题时,人们通常会把重点放在材料选择和解决设计问题或产品性能问题的机械细节上。我们都知道,当产品从开发转为生产,产量增加而固定成本在单位产品成本计算中所占比例会变小,导致单件的价格下降。此外,从生产的角度看,由于厂商对产品制造的熟悉度增加,带来的效率上升会提供节约成本的机会。

然而,通常也会有机会仅仅通过另类的做法来削减成本。其中之一是“设计导入”的成本节约,其围绕的是一种常被忽视的电缆特征:颜色代码。

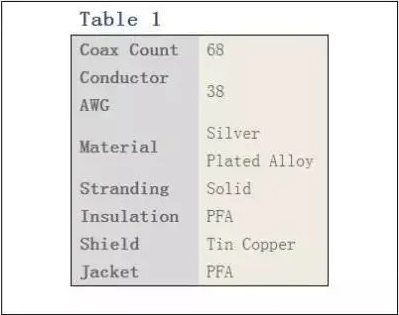

尽管电缆的终端用途视应用的不同会有很大的差异,但过程仍然是一样的。例如,麻省总医院的手术室与德州炼油厂的油管显然会有非常不同的终端要求,但这些地方超声应用的基本电缆构造是非常相似的。在下面的例子中,我们将比较使用 38 AWG(线规)高电容微同轴电缆的各种结构,成品电缆由 68 根整体编织有加固外套保护的同轴电缆组成。(见表 1.)这一电缆被端接到一系列插入器上,这些插入器含有连接器,用于安装到 OEM 的成品 NDT 探头产品上。

表 1:目标产品 — 由 68 根整体编织的同轴电缆组成,带有加固外套保护的成品电缆。

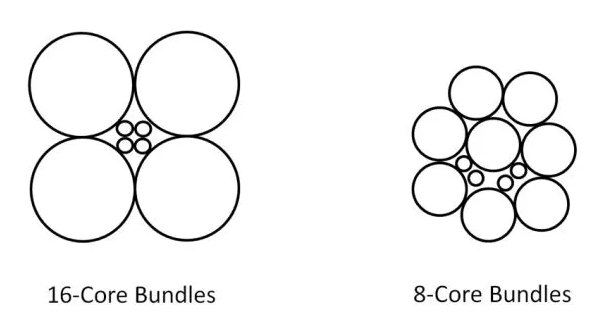

通常,在这种类型的构造中,同轴电缆会被组合成 16-芯电缆束(4X16 同轴电缆束)(左下角的图 1),中间有两组额外的线对。每个 16 芯同轴电缆束由单一颜色的一组同轴电缆组成。从成本的角度看,由于成本只与电缆有关,这种做法是明智的,因为它减少了制造期间的颜色更换,而每次颜色更换都需要更换材料、电线和卷轴,这会增加制造费用。

图 1 和图 2:想一想下面两种由 68 根同轴电缆组成的超声电缆哪种最经济:图 1(左图):68 根同轴电缆被组合成 4 组 16 芯电缆束(4×16 同轴电缆束);图 2: 将芯电缆束组织成 8 组(8×8 同轴电缆束),每组芯线电缆束有 8 种不同颜色的同轴电缆。

日立采用的用来降低成本的简单方法是将16-芯电缆束重组成 8 组(8×8 同轴电缆束)(上面右边的图 2),每组芯电缆束有 8 种不同颜色的同轴电缆。换句话说,新设计采用 8 种颜色的 8 芯电缆束,而不是每种芯线 1 种颜色的 16 芯电缆束。在新方法中,8 组电缆束的每一组是完全相同的,在最终布线过程中,通过螺旋緾上有颜色的线来进一步区分这些电缆束。从高水平设计的角度看,这一方法似乎增加了成本而不是降低成本,这个假设也对。然而,目标是降低最终产品的成本,哪怕这意味着个别组件或流程的成本增加。

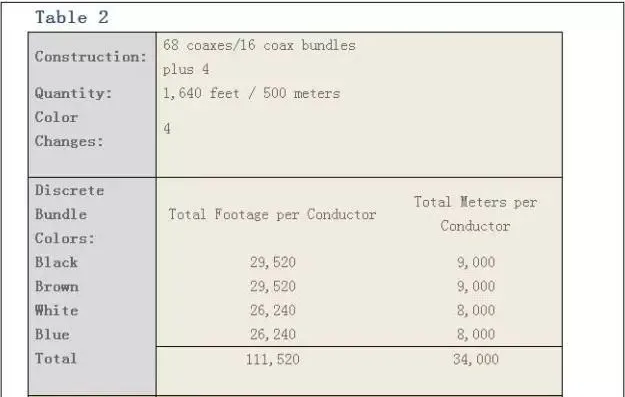

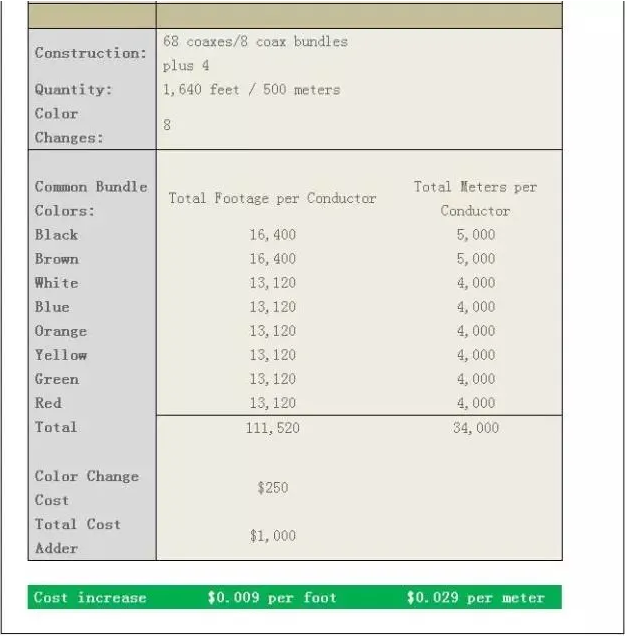

如表 2 所示,成本增加的程度并不显著。以每次颜色更换额外增加 $250 的成本计,这种使用不同颜色代码的方法总成本的增加量小于 $0.01/英尺。

表 2:在 4×16 同轴电缆束中,4 束 16 芯电缆束的颜色分别为黑色、棕色、白色、和蓝色。操作者需要的内部原材料(导体、绝缘体、屏蔽)每种颜色要 16 卷。在本例中,使用天然的 pfa 颜色,挤压出足够数量的内导体,然后整批加上屏蔽层。然后 4 种不同颜色的材料会被加上护封。首先生产黑色的,然后清洁机器,重启后生产棕色的绝缘层。颜色更换过程共进行四次,16 个卷轴均进行四批。然后必须按 16 芯线束图对电缆进行电缆连接。这意味着机器装有 16 卷棕色的绝缘层。然后将同轴电缆绕到一起,裹上胶带并固定好。然后挤出护封,另外 3 种颜色的电缆束也重复这一过程。最后,全部四种 16-芯卷轴被加载到机器上,绞股,裹上胶带,并加上最后的护封。

在 8×8 方案中,在大卷轴上生产 8 种初始颜色。然后将卷轴加载到机器上,将芯线绞股、裹上胶带,然后加上护封。当卷轴绕满后,操作者换入一个空的卷轴,然后继续生产直到整个批次完成。所有的材料都生产出来后,即将 8 种颜色的芯电缆束加载到机器上,将它们绞股、裹上胶带,然后加上护封。该方案需要的设定步骤要少得多,颜色操作完成后的更换也容易,因为更换常见的元素(即:8 种芯线,8 种颜色/卷轴)。

尽管现代的挤出机可通过编程生产任何数量的卷轴,但有人可能会争辩称,布线操作前会需要更多的设置时间以应对增加的四个卷轴,因为同轴电缆束较小。我们需要考虑到,4×16 芯同轴电缆束需要 4 次设置,每次设置 16 个卷轴 — 每种颜色的电缆束一次 — 而不同颜色编码的方案本质上只需对 8 个卷轴作 1 次设置,即可生产出相同构造的 8 种卷轴。尽管不同颜色方案最后的敷设设置要多设置 4 个卷轴,最劣情况下敷设设置的成本也可以抵销。

从最后电缆敷设时间的角度看,很明显敷设这 8 个电缆束的设置时间比 4×16 芯同轴电缆束敷设所需的时间多。然而,微型同轴电缆多导线构造的一般生产运行数量对成本的影响,与颜色更换对成本的影响一样,在总电缆成本中所占的比例极小。

从组装的角度看,当加工所有同轴电缆均为同一颜色的电缆束时,需要能识别正确的电气连接的工具。这一过程通常被称为“buzzing out。”即使是不同颜色代码和多个较小的电缆束的情况,在 128 芯同轴电缆构造等导线数较多的产品也需要使用这些工具。对于导线数较少的产品,如本文中所讨论的 64 芯同轴电缆产品或那些同轴电缆数更少的产品,不同的颜色代码使操作者能目视识别和放置同轴电缆导线,而无需使用电气测试设备,从而在端接时节省大量的劳力与时间。

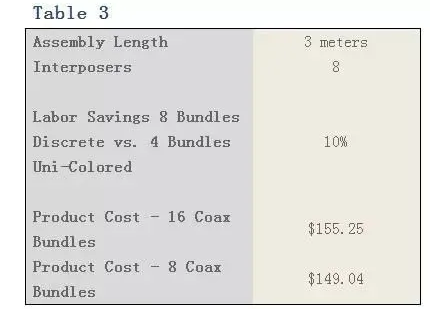

与使用 4×16 芯同轴电缆束构造的产品进行类似的组装相比,光是这一优点就可以转化成显著的成本节约。(见下面的表 3)不同颜色代码方案在所有其他方面与别的方案完全相同的情况下可减少最终产品的成本达 4%。无论用来设定商业价格的利润率如何,通过使用不同颜色代码方案,均会有显著的成本优势。

表 3:成本指的是带有焊到电线上的连接板的成品总的成本。本设备通常以子组装件的方式发运,以便 OEMs 或它们的组装伙伴能完成探针安装和系统的连接。

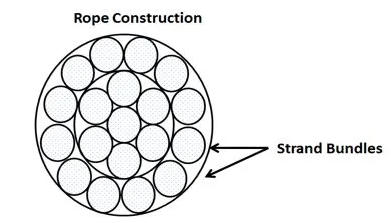

还有一个论点是,额外的电缆束可能会降低产品的柔软度。考虑到这一点,我们需要考虑无绝缘铜绞股产品所用的“绳索”构造(见下面的图 3)。“绳索”构造与 4×16 芯同轴电缆束被重新配置成 8×8 芯同轴电缆束时产生的构造相似,在客户对高股数导线的柔软度和产品在弯曲时保持其形状的能力有要求时,铜线制造商就会选择这种构造。也就是说,对于多数构造来说,在其他方面均相同时,柔软度如有任何差异也将是难以区分的。

图 3:被称为“绳索”构造的常见电缆配置的一个样例。当导线丝以这种方式绞股,即可具有强度、直径控制方面的优点并有能力产生高度柔软的电缆。按图 2样例完成配缆可得到一种比图 1 样例构造更接近“绳索”构造的电缆,因此,论点是,这种构造从配置的性质看可提供更好的终端产品。

从整体 OD 的角度看,用8-芯产品构造替代 4 芯几何构型造成整体外径增加 0.2mm,即 0.007 英寸,其它所有参数均相同。这种微小差异的成本影响以分计,与前面说过的颜色变更对成本的影响相似。然而,这种较大的 OD 也可以通过减少外套的厚度来解决。视厚度而定,减少 0.0035 mils 的厚度将提供额外的成本节约同时还不会对电缆的性能有负面影响。

考虑到较小的不同颜色同轴电缆束的潜在成本节约和物理优势,很明显这是在采用典型的微同轴电缆构造的任何电缆组装项目的设计阶段值得探索的设计途径。你的电缆设计合作伙伴将乐意与你一道审查和量化电缆的尺寸和潜在的成本节约途径。