破解许可窘境 3D打印医疗器械曙光待现

2018-11-01

国庆前夕,国家药品监督管理局发布的一则征求意见函让3D打印创业者杨春成看到了黎明的曙光。

2018年9月30日,《定制式医疗器械监督管理规定(试行)》(征求意见稿)在国家药品监督管理局官网发布,该规定对定制医疗器械的设计生产、使用、监督管理等各项环节的规范操作作出了明确规定。

“以前做事情不知道对与不对,现在终于有章可循了。”

定制医疗器械的生产途径主要依靠3D打印技术,敏锐觉察到政策层面变化的杨春成开始频繁活动于各大3D打印相关展会,并积极推进融资计划。

实际上,早在管理规定意见稿发布之前,《定制式增材制造医疗器械注册技术审查指导原则》(征求意见稿)已经发布,该指导原则对3D打印医疗器械产品的注册申报提出了详细指导意见。

业界对于定制医疗器械法规和指导原则出台的市场前景寄予厚望。

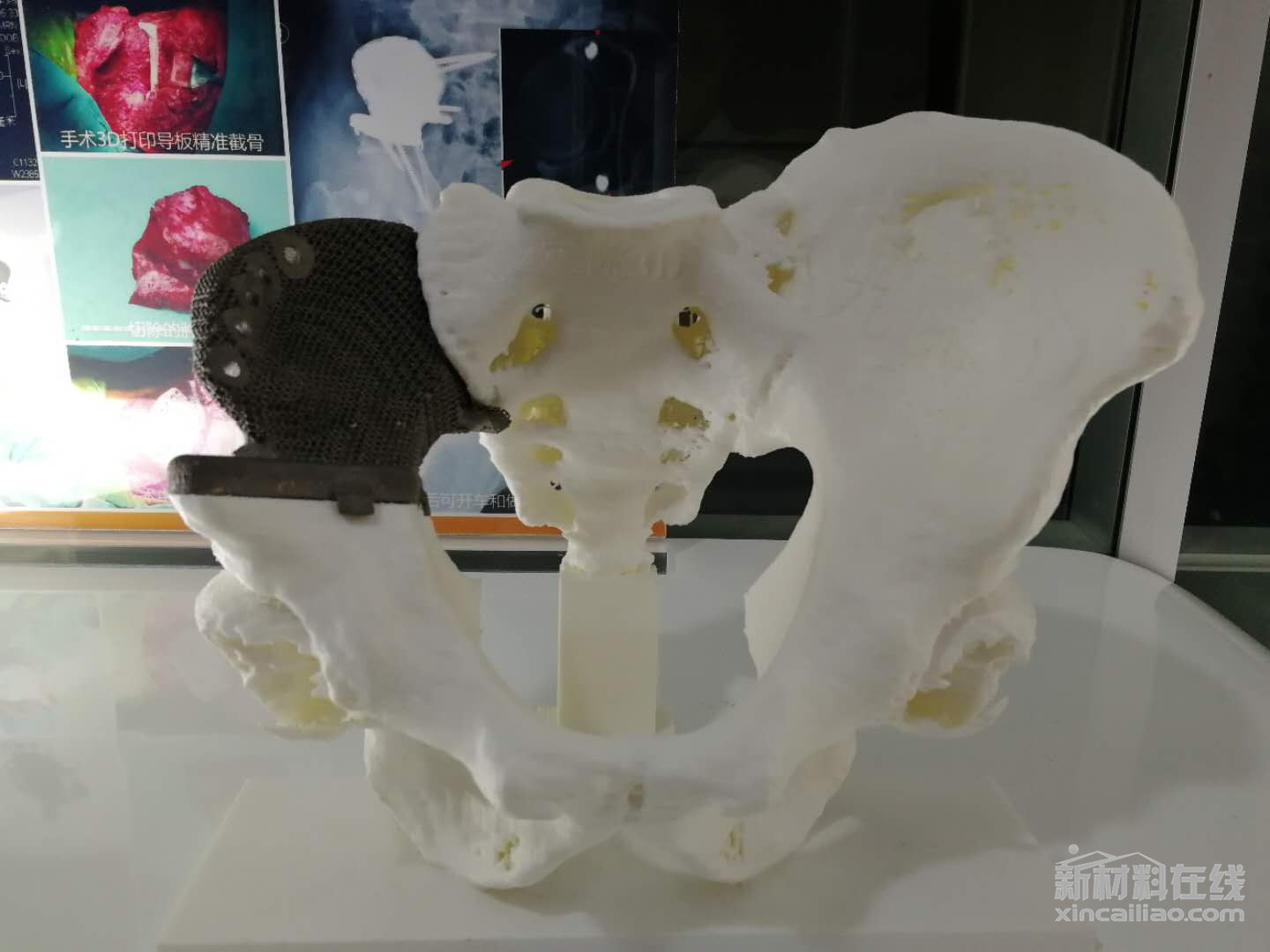

九院3D打印创新研究中心骨科植入案例展示

参与指导原则制定的中国工程院院士戴尅戎在今年5月份召开的定稿会上表示:“对医疗行业而言,允许3D打印应用于医疗器械产品,这是一个里程碑式的突破。指导原则发布以后,对推动3D打印在医疗上应用起着至关重要的作用。”

国家药监局有关领导在公开场合表示,指导原则和一些标准落地之后,能够直接拉动150亿到160亿的市场价值,间接拉动600到700亿的市场价值。

据动脉网预测,到2022年全球3D打印医疗器械市场将达到89亿美元.该市场从2015年到2020年将以25.3%的年复合增长率增长,到2020年将达73.3亿美元。

“法规和指导原则今年无论如何要出台。”

在9月召开的中国(西安)国际3D打印博览会上,有3D打印医疗器械专业委员会重要成员做出了上述判断,这给艰难支撑的医疗3D打印创业者注入了信心。

学界和业界对定制医疗器械法规和指导原则出台的呼声为何如此之高,事情还得从六年前说起。

被困住的3D打印医疗器械

“别看我们现在轰轰烈烈,有可能将来最先上市的产品还不是我们的。”

2012年的一次可降解金属学术会议上,从事新型医用金属材料研究多年的金属材料专家杨柯对医用镁合金在骨科植入的应用落地感到忧心忡忡。

杨柯主导研发的3D打印抗菌钛合金多孔支架及表面镁涂层技术,将功能化医用金属材料与金属3D打印技术有机结合,具备促进早期成骨和抗菌的功能,临床试验证明是一种较为理想的骨科植入材料。

由于相关产品的注册认证迟迟未获通过,应用端已经被德国和韩国先后赶超,杨柯一语成谶。

早在2005年,杨柯已经开始尝试与医院合作推动这项技术的产业化落地,当时国内的医用可降解镁的应用研究在国际上居于领先地位。

“我们自己把自己困住了。”

谈起医用可降解镁材料的产业化现状,年近花甲的杨柯一声叹息。为了维持所创办企业的正常运转,杨柯不得不尝试“曲线救国”的方式,将原本可用于骨科植入物的抗菌材料用来开发清洁餐具。

上海3D打印博物馆骨科植入物展示

与杨柯面临同样问题的3D打印医疗企业和科研机构不在少数,其中就包括从事3D打印PEEK材料应用开发的杨春成。

杨春成毕业于西安交通大学,所在团队从2012年开始关注PEEK材料在3D打印的应用。2015年,杨春成提出了一种新的工艺方法改进PEEK材料打印成型技术,并申请了相关发明专利。

一个偶然的契机,一家医院找到杨春成团队做一个骨植入的假体,结果非常成功,医生们认为这是一项很好的技术,建议他们走产业化道路,在这样的实践应用过程中,杨春成开始认真思考技术的产业化落地,并成立了创业公司。

目前,杨春成已经与医院合作完成了3D打印PEEK骨科植入物临床应用试验近40余例,其中多项为全球首例。

“相较于传统的金属材料产品, PEEK材料作为3D 打印骨科植入物的原材料,具有成本较低,生物相容性良好,同时耐热等级高、耐辐射、耐化学腐蚀,抗冲击性能和抗疲劳性能好,不干扰CT 与 X 射线成像等优势,是一种理想的非金属植入物替代材料。”

谈及PEEK材料在医用方面的性能,杨春成非常自信。

尽管临床试验进展顺利,但PEEK材料及其产品通过注册审批依然困难重重。

“这项技术从临床到应用,到最后获批进入市场,需要一个很长的周期。” 杨春成表示,团队不得不尝试拓宽业务来维持企业的正常运转。

“很多知名高校的青年教师干了一段时间没有经费了,只好放弃。”

接受新材料在线®采访的李涤尘教授,在3D打印科研成果转化方明有着丰富的实践经验,但在回答医疗3D打印技术成果转化难题时,依然有些无奈。

被誉为“中国3D打印之父”的卢秉恒院士在一次定制医疗器械会议上直言“医疗市场潜力没有全部发掘出来的原因很大部分归结于医疗器械的许可问题,这个问题在国内外都是普遍存在的。”

注册许可还需标准支撑

“法规和指导原则出来以后,还需要大量的标准支撑。”

中国医疗器械行业协会3D打印医疗器械专委会秘书长杨静在一次公开论坛中指出。也就是说,定制医疗器械的注册认证还需要大量的标准来作为参考依据,而标准的制定是一个牵涉各方力量,更加漫长而复杂的过程。

从3D打印技术特性来看,相比传统的减材制造,3D打印从材料到工艺乃至产品使用均发生了颠覆性的改变 ,3D 打印标准制定需要综合考虑材料、软件、机械等不同学科的特点,以及在不同应用领域的特性。

从定制医疗器械的应用来看,区别于传统标准化生产的医疗器械,定制医疗器械更加强调个性化,往往需要根据病患的个性化需求来定制化生产,每一个产品的设计甚至制作工艺都有不同,这就给产品标准的制定和注册许可造成了很大难题。

另一方面,尽管3D打印技术发展已经有了三十余年历史,但真正实现产业化落地的技术并不多,在应用端的规模效应尚未形成,这也是目前制约标准制定的一大瓶颈。

九院3D打印创新研究中心骨科植入案例展示

据新材料在线®观察,国内已发布的四项国家标准主要涉及专业术语、文件格式、工艺分类等概念规范,具体应用领域的标准仍然缺失。

《中国增材制造产业发展报告(2018年)》指出,“我国增材制造标准化发展面临的瓶颈主要体现在标准有效供给不足;产业技术基础支撑能力不足;创新投入不足,技术链不完整。”

值得庆幸的是,经过近几年的快速发展,3D打印在医疗领域积累了大量的临床案例,国家、行业组织和专家们也在积极推进相关政策的制定。

“我们现在在紧锣密鼓的做标准,没有标准的情况下,只要有了团标就是标准。”

中国医疗器械行业协会3D打印医疗器械专委会秘书长杨静呼吁行业人士关注标准的制定,同时强调,“团标的水平绝对不低于国家强制性标准,因为国家强制性标准是保安全底线,所以团标提倡高于行标,且一定要超过国家的强制性标准。”

“团标如果出来好用,可以协助转为行标和国标。”杨静转述国家委托行标的秘书长发言称。

法规和指导原则能否如期落地?定制医疗器械的注册许可窘境能否破解?医疗3D打印应用市场能否率先突破?我们拭目以待。